聚偏氟乙烯具有良好的耐化學腐蝕、耐高溫、耐氧化、耐氣候性、耐紫外 性、耐輻射性能,還有壓電性、熱電性等特殊性能,應用范圍不斷擴大,已成為氟樹脂中僅次于聚四氟乙烯的第二大品種,被廣泛應用于化工設備、電子電 氣、水處理、太陽能和建筑涂料等領域。目前制造聚偏氟乙烯主要采用乳液法和懸浮法,其共同的特點是水作為聚合介質,從而在水中需要加入昂貴的助劑 輔助偏氟乙烯在介質中聚合,聚合結束后這些助劑附著在聚合物顆粒上,在后續工序里必需用高純的去離子水洗滌4~5遍,才能夠將這些助劑沖洗干凈,從而不影響產品的性能。

PVDF樹脂根據其聚合方式的不同,主要有乳液聚合、懸浮聚合、溶液聚合和超臨界聚合等方法。其中以乳液聚合和懸浮聚合為主,而國內企業PVDF生產普遍采用乳液聚合工藝。乳液聚合生產PVDF樹脂顆粒料的生產過程為:聚合→乳液稀釋冷卻→過濾→凝聚→洗滌→脫水→干燥→擠出造粒。

聚偏氟乙烯后處理的主要工序為凝聚,只有通過破乳凝聚,才能使得 PVDF 粒子從水相中析出沉淀。PVDF乳液不同于PTFE分散乳液,難以用機械攪拌方式破乳,因此,多數采用加凝聚劑的方法破乳,用的zui多的凝聚劑為氯化鈣。氯化鈣的加入,并且采用合適的凝聚溫度、攪拌轉速等可以得到理想粒徑分布的PVDF顆粒。然而,氯化鈣的殘留直接影響PVDF的外觀及電性能,需要在后處理洗滌工藝中將殘留的助劑(主要為氯化鈣)洗滌干凈。

PVDF樹脂脫水工藝現狀

國內企業后處理洗滌PVDF的普遍采用抽濾工藝,抽濾的原理是在濾液出口處形成負壓作為過濾的推動力使得液固分離,主要操作步驟為:抽濾槽接收物料→抽真空→抽濾脫水→加熱水攪拌→抽真空→重復操作→電導率合格→脫水干燥。判斷洗滌是否合格主要是根據測試出水電導率來確定,控制指標為≤5μS/cm。抽濾洗滌的方式存在以下問題:

(1) 真空度的影響較大,容易在局部存在一些死角,使得局部破真空,抽濾效果不佳;

(2) 雖然每次取樣分析的出水電導率的指標都達到要求,但存在死角的原因,不能保證徹底洗滌合格;

(3) 抽濾洗滌時間長,一批抽濾洗滌操作需12h,生產效率低;

(4) 需人工更換濾布,工人勞動強度大,并且存在一定的安全隱患;

(5) 操作環境差,都是敞口操作,難免有雜質進入產品,影響產品質量。

聚偏氟乙烯PVDF樹脂離心機水洗工藝

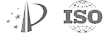

為了實現密閉連續洗滌,對原有抽濾洗滌工藝進行優化。工藝為:凝聚物料→1#洗滌槽→漿料泵→沉降式離心機→2#洗滌槽→漿料泵→沉降式離心機→1#洗滌槽→反復操作→電導率合格→刮刀式離心機→干燥。

聚偏氟乙烯PVDF樹脂后處理洗滌采用離心機工藝優化后,產品外觀得到改善,洗滌時間大大縮短,洗滌效率提升,基本實現了連續化操作,同時減輕了員工的勞動強度。但也出現了一些問題:

(1) 物料經過沉降式離心機脫水分離后,出水有渾濁現象,分析水中PVDF樹脂的質量分數達到0.08%~0.09%,經測算每批損失PVDF樹脂20kg左右,也造成環保排放問題。

(2) 離心機的母液出水口經常容易堵塞,需經常人工清理,人工強度大;

(3) 離心機的轉速控制需根據物料的含水率情況進行調整,調整頻率高,并且離心機濾袋需要人工定期清理。

聚偏氟乙烯PVDF樹脂過濾洗滌二合一水洗工藝

常規聚偏氟乙烯PVDF樹脂水洗工藝為多工位處理方法,增加了產品與環境接觸的機會,使得被污染幾率提高而影響產品的性能。由于現有技術的上述缺點,采用過濾洗滌二合一在同一工位的工藝方法,可避免多工位操作而引起產品污染,可以使產品的純度得到較好的保證;另一方面也節約了不必要的能耗損失,降低了PVDF樹脂的生產成本。

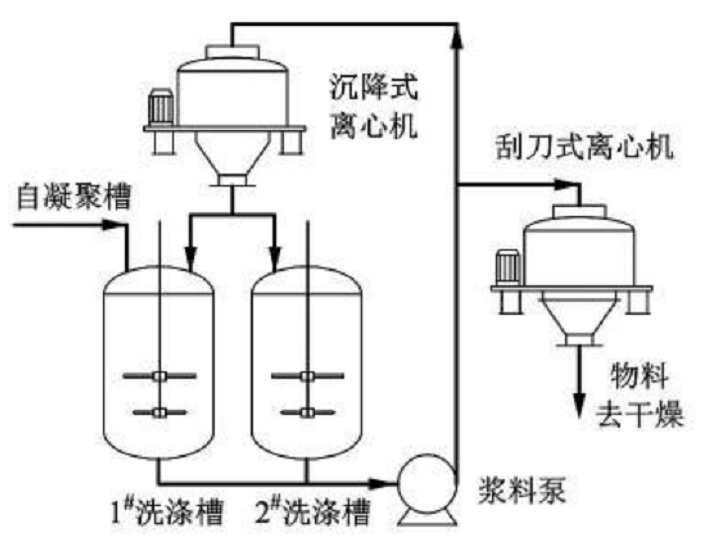

常州百得研制的連續精制提純特種塑料的過濾洗滌干燥機組(專利號:202121331911.4),解決傳統的特種工程塑料精制提純步驟繁瑣效率低的問題,從而提高物料過濾、洗滌、干燥機組的整體效率,保證生產的連續性,效率高,且能耗低、綠色環保,具有普適性,易于推廣。

連續化精制提純特種工程塑料專用過濾洗滌干燥機組 技術優點

連續化過濾洗滌干燥機組可以在同一系統內進行過濾、洗滌和干燥全過程連續密閉操作,自動出料,與傳統工藝相比有以下優點:

(1) 生產系統流程全密閉

從聚合物料漿固液分離開始到干燥結束的全封閉生產流程,該套設備是一個全封閉運行的系統,生產流程更加符合滿足精細化工大生產工藝要求規范,消除了粉塵揮發因素,使異物污染得到控制、降低了安全環保風險。

(2) 安全有保障

在溶劑純化除低聚物工藝中,使用過濾洗滌二合一替代離心機甩濾、洗滌槽,消除了離心機的安全風險。過濾洗滌二合一在過濾中可以充氮氣保護,安全風險極低。由于此生產系統全封閉運行,能完全避免生產過程中溶劑對操作環境空氣的污染,同時能減少因與毒性物質接觸而導致操作人員中毒事故的發生。在安全和職業健康呼聲日益高漲的今天,這一優點更顯得重要。

(3) 更加環保

因為整個生產系統是全密閉系統的操作,因此物料和溶媒可以近乎100%的完全回收,避免因物料遺漏、遺留和溶劑揮發而引起的浪費,具有很大的經濟效益,特別是處理物料和使用溶劑價值較高時更是如此。

(4) 操作簡單,自動化程度高

各流程分階段進行,安全措施齊全,操作人員經過簡單培訓,即可以完成操作,而且大大減輕了勞動強度。

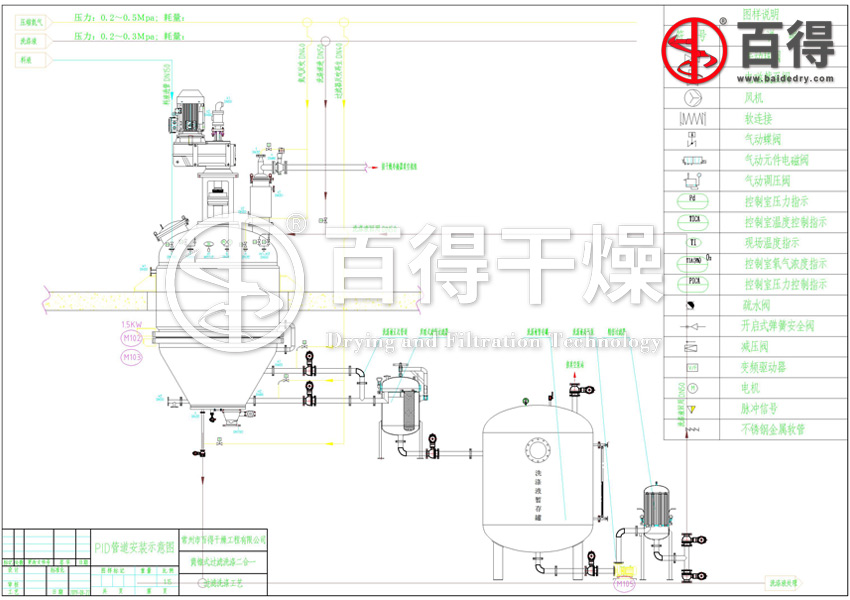

(5) 產品質量提高

由于此設備在洗滌操作時可以對濾餅進行重新攪拌混懸,使濾餅中的雜質可以得到非常徹底的清洗,有利于提高產品質量。

(6) 適合大型化生產需要

過濾、洗滌、干燥能在同一套系統中完成,廠房空間也得到了zui大利用,在寸土寸金的時代,減少占地面積就可節約大量資金投入。此工藝更適合大型化生產需要,縮短流程,減少設備,減少廠房空間,降低工程投資,同時提高產品質量,減輕勞動強度,有較好的經濟效益與社會效益。

(7) 清潔生產

此過濾洗滌干燥機可密閉運行,并且裝配有粉塵捕集器,完全收集干燥后產生的粉塵,能滿足高潔凈度的生產操作要求。可輕松實現在線清洗操作,較傳統設備相比可減少清洗時的溶劑揮發和安全風險。