正極材料是鋰離子電池的關鍵材料,在很大程度上決定了電池的性能。常見的正極材料有鈷酸鋰、錳酸鋰、磷酸鐵鋰和三元材料。三元材料具有較為平衡的成本、能量密度、循環及安全性能等優勢,成為電動汽車、電動自行車等產品的主要選擇,尤其在乘用車領域,三元材料憑借其更高的性價比優勢,逐步超越磷酸鐵鋰和錳酸鋰成為主流車企的選擇。

在三元材料前驅體生產中,干燥操作單元決定了前驅體成品的水分含量,并且對晶體結構有一定的影響,干燥器能否正確選擇直接影響到操作環境和運行成本。選擇干燥器時,一般需考慮以下幾個因素: 干燥器不污染環境、易于操作、熱效率高、能耗少、占地面積小、能保證產品質量。綜合以上幾點的考慮及對物料性質的分析(電池材料類物料含水率較大,比較松散,流動性一般,干燥后粒度較小,干燥后物料的鐵離子含量要求嚴格),常州百得干燥研究開發了適合三元材料前驅體烘干的專用干燥機———盤式連續干燥機。

三元材料前驅體盤式干燥機 設備簡介

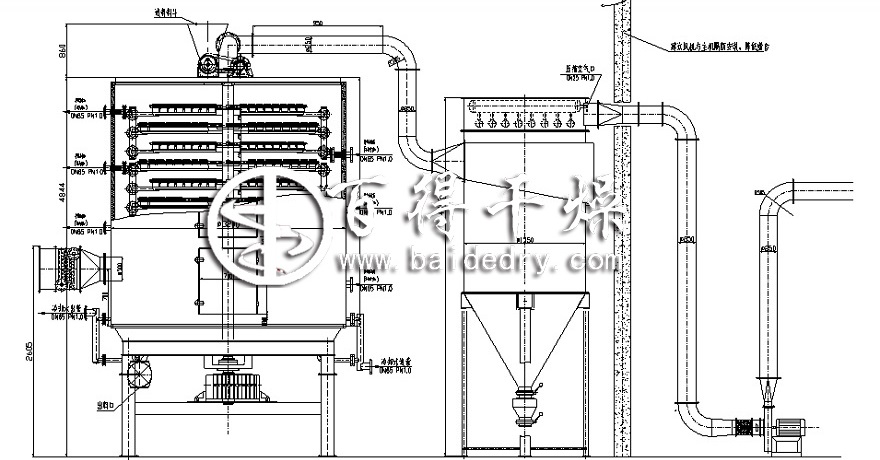

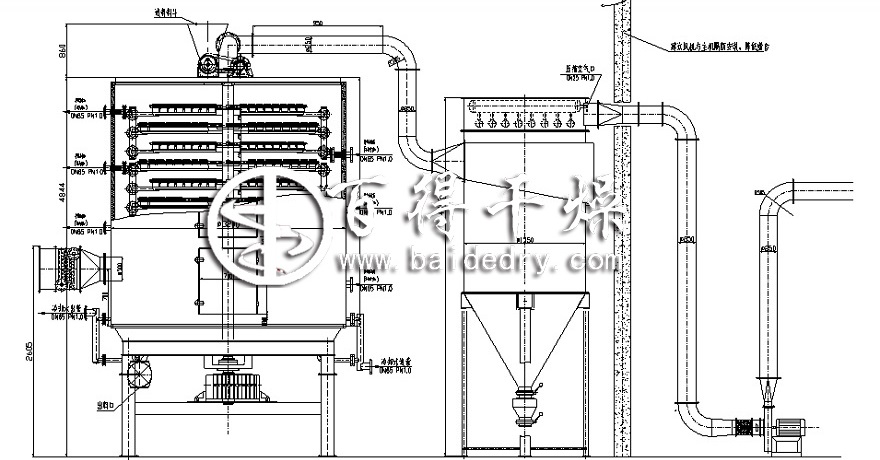

盤式干燥機(Plate Dryer)又稱圓盤干燥器,系一種多層固定圓盤、轉耙攪拌、立式連續干燥裝置,屬傳導干燥為主的接觸干燥器類。該裝置是在固定床傳導干燥器以及耙式等攪拌型干燥器的基礎上不斷改進發展而成的。德國Krauss Maffei公司于七十年代末期研制出盤式干燥器,并有系列產品。

盤式干燥器由于具有物料機械連續輸送,傳熱效率高、干燥速率大、溫度分布可控、干燥冷卻兼用、產品質量好、占地少、污染小、操作條件好,適用物料面廣,因而在化工、醫藥、農藥、染料,食品等產品的生產中應用日趨廣泛。盤式干燥器于八十年代后期在國內化工、醫藥及食品行業中開始應用,且目前已是百得干燥的定型產品。

物料由小干燥盤內緣向外緣呈螺旋線形移動并流過干燥盤表面,從小干燥盛上的外緣落到下方的大干燥盤的外緣盤面上。在反向安裝的耙葉推動下,大干燥盤上的物料由盤外緣向內緣呈螺旋線狀移動,并從內緣跌落到下一層小干燥盤內緣盤面上。大小干燥盤上下交替排列,物料得以連續地流過整個干燥器。中空的干燥盤內通入加熱介質(形式有飽和蒸汽、熱水和導熱油),加熱介質由干燥盤的一端進入,從另一端導出。已干物料在^后一層干燥盤被耙葉刮到底部卸料口處連續排出。

三元材料前驅體連續干燥機 技術特點

(1) 連續運行,熱效率高

盤式連續干燥機以傳導傳熱方式進行干燥,干燥過程中干燥機內只通入極少量(或不通入)空氣,其尾氣攜帶量很少,故其熱效率可達65%以上。

(2) 動力消耗低,噪音小

由于干燥過程中料層很薄,主軸轉速低,物料傳送系統所需的功率小,電耗很少,其全套干燥裝置動力消耗僅是對流方式傳熱裝置動力消耗的1/5~ 1/7,且噪音很小。

(3) 物料受熱均勻,干燥時間短

由于干燥過程中物料在干燥盤中沿阿基米德螺線運動軌跡翻滾前進,物料所走路程為干燥盤半徑的5倍,且逐層下落,因此物料接觸加熱盤面時間基本相同,受熱很均勻。

(4) 物料損失小,環境保護好

由于在干燥過程中,物料上進下出,物料分布也是上濕下干,且干燥尾氣流速極低(約0.1m/s),因此物料粉塵很難浮到設備頂部,更不會被尾氣夾帶排走,不僅不損失物料,而且不會污染環境。

(5) 設備密閉連續操作,工人勞動強度低

(6) 安裝方便,占地面積小

由于干燥盤層式布置、立式安裝,即使干燥面積很大,占地面積也很小。

(7) 節省能源

干燥介質可利用鍋爐所產生廢熱蒸汽,從而節省了大量的燃煤。

(8) 產品質量穩定

由于采用盤式連續干燥方式,物料受熱均勻,產品質量能得以保證。

目前,國內生產三元材料的廠家采用傳統的烘箱干燥機等對流干燥系統干燥三元材料,由于烘干方式的落后,導致生產效率較低,勞動強度較大,設備占地面積大,生產成本高。而采用盤式連續干燥機干燥三元材料,則大大減低了生產成本,提高了產品質量,降低了工人的勞動強度,保護了環境。因此,盤式連續干燥機在三元材料前驅體等電池材料行業具有很好的應用前景。