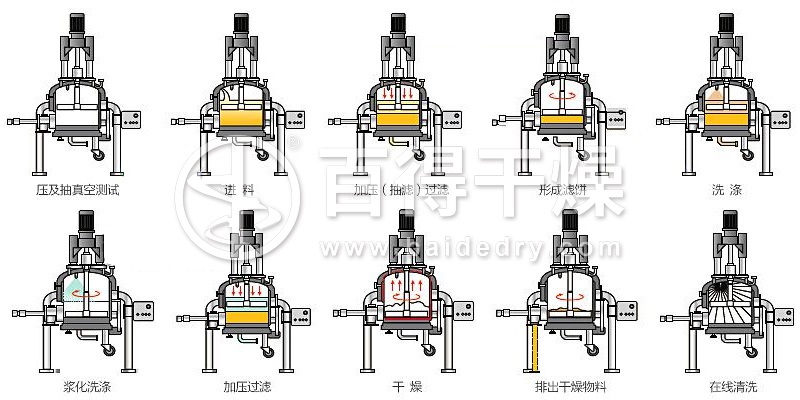

過濾洗滌干燥機(簡稱三合一干燥機)廣泛用于制藥、化工、農藥、食品等行業的固液分離、晶體洗滌、粉體干燥。三合一干燥機就是在一個設備中完成上述的過濾、洗滌和干燥三項工序,即從結晶固液懸浮液進料到原料干燥后自動排出的整個生產過程均在一個容器內完成,使原料藥生產設備的總數減少,縮小廠房面積,降低了勞動強度,減少藥品受到污染或混淆的可能。

過濾洗滌干燥三合一 工作原理

過濾洗滌干燥三合一由罐體、攪拌裝置、軸端密封裝置、升降機構、液壓升降裝置、可拆式罐底座、加熱裝置、傳動機構、出料閥、取樣閥、洗滌(清洗)滅菌裝置、攪拌升降行程指示裝置、顯示屏與手動操作控制裝置、液壓泵站、主電控柜等部件組成,實現機、電、儀表一體化。

過濾洗滌干燥三合一在一個密閉容器中把結晶后的固液混合物以濾餅前后的壓力差為推動力進行固液分離,并在同一設備完成過濾、清洗、再過濾、再清洗、過濾或壓濾、干燥等工藝過程,無論是初過濾還是清洗后的再過濾,都是濾餅方式的過濾,即在壓力差為推動力的作用下,使結晶體與液體的固液混合懸浮液經過多孔燒結網板,使晶體(顆粒)被截流在過濾介質上,母液則經過介質被分離開來。無論是過濾還是洗滌干燥,所有的工序依靠攪拌槳的作用,通過攪拌槳的正轉反轉實現“三合一”設備的功能。

過濾洗滌干燥三合一(BXG-1500) 設備結構

(1) 主機筒體

① 設備罐體由封頭、筒體和過濾底盤組成,分體式結構,可拆卸底盤,通過C型卡箍結構與罐體連接, 過濾底盤底部有不銹鋼支架,裝有4個聚氨脂腳輪,方便移動底盤。設備內部結構圓滑過渡,無死角;

② 封頭管口:

1個產品入口(DN50)

1個壓縮氣體接口(DN25)

1個放空口(DN40)

2個CIP(DN20)

2個觀察口(DN100)

1個溫度計接口(M27*2)

1個真空口(DN25)

1個真空壓力表接口(M20*1.5)

1個安全閥接口(DN25)

1個防爆燈接口(DN100)

1個備用口(DN50)

1個粉塵捕集器接口(DN200)

③ 罐壁管口

1個側出料口(DN300)

1個熱源進口(DN40)

1個熱源出口(DN40)

1個真空取樣口(DN32)

1個物料測溫口(M27*2)

④ 過濾底盤管口:

1個濾液出口(DN50)

1個平衡口(DN32)

1個熱源進口(DN32)

1個熱源出口(DN32)

⑤ 粉塵真空過濾器:

1個抽真空口 (DN80)

1個氮氣反吹口(DN32)

1個熱源進口(DN20)

1個熱源出口(DN20)

1個粉塵捕集器接口(DN200)

⑥ 側出料閥:

1個成品出料口 (300×300)

1個觀察口(DN100)

1個CIP口(DN32)

1個手工清理口(200×200)

⑦ 內加熱攪拌器:

1 個熱源進口(DN32)

1 個熱源出口(DN32)

(2) 過濾網

① 濾網組件采用:316L金屬燒結網

② 多層燒結網由6層組成:一層頂部防護層、兩層實際過濾層、

一層濾液分布層、兩層支撐加強層

③ 濾網過濾面積:1.5m2

④ 濾網過濾精度:20~25 μm(~800目)

(3) 過濾底盤

① 過濾底盤為分體,通過C型卡箍結構與罐體連接;

② 過濾底盤通過三個液壓缸可實現升降,易于維護和清潔過濾板和過濾網;

③ 過濾底盤底部有不銹鋼支架,裝有4個聚氨脂腳輪,方便移動底盤;

④ 過濾底盤設有一個出液口;兩個熱源口;

⑤ 過濾底盤操作壓力:-0.1~0.3MPa;

⑥ 過濾底盤結構:金屬燒結網固定在多孔板上,下部為濾液室。過濾器的濾液出口在過濾盤zui低位,以便能排空所有濾液;

(4) 攪拌軸

① 攪拌軸采用空心軸,內可通熱水加熱;空心軸上裝有旋轉接頭;

② 攪拌軸與容器的密封采用一套雙端面機械密封;

③ 驅動電機:11kW 防爆等級: DII BT4

④ 攪拌軸轉速:0~22r/min

⑤ 防護等級:IP55

⑥ 電源電壓:3P 380V 50Hz

(5) 減速機:斜齒輪減速機,完成高速向低速的轉換,同時提供足夠的攪拌扭矩;

(6) 攪拌槳葉:槳葉采用“S”型雙葉槳,槳葉自然圓滑過度,保證了對產品的晶形破壞程度zui小,且有利于平料及出料;

(7) 側出料裝置

① 在容器圓柱體下部有出料閥閥座,出料閥閥體錐形設計可避免出現死角。

② 閥頭與罐體結緣法蘭采用氟橡膠密封;

③ 設備出料采用液壓自動出料,出料口密閉帶法蘭連接。

(8) 清洗裝置

① 罐體頂部設置3個自動的旋轉噴淋裝置,用于罐內筒壁清洗;

② 旋轉清洗球材質:316L

(9) 控制系統

① 攪拌軸轉速采用變頻無級調速,電器控制元件為非防爆安裝在電器箱內;

② 現場配防爆操作按鈕盒-設備操作通過防水、隔爆(ExdIIBT4)操作盤完成;

③ 現場防爆操作按鈕盒具有以下特征設置控制電源開關及電源指示;

④ 設置攪拌軸升降按鈕及升降指示;

⑤ 設置攪拌軸正反運轉按鈕及運轉指示;設置底盤升降按鈕及升降指示;

⑥ 電源供應:用戶提供 3P 380V 50Hz 電源給控制柜;

⑦ 變頻器:完成高速向低速的轉換;

⑧ 控制柜:控制柜為碳鋼噴塑的控制箱,柜內電器元件均采用正泰品牌,控制柜安裝在非防爆區;

(10) 液壓站

① 液壓電機、電磁閥等液壓元件都為防爆型,液壓站安裝在生產現場;

② 液壓缸材質碳鋼。

(11) 測量裝置

① 溫度計安裝在容器頂部封頭上;

② 真空壓力表,安裝在容器頂部封頭上;

(12) 表面處理

① 產品和濾液接觸內部表面要求酸洗鈍化處理。

② 設備外表面要求亞光處理。

(13) 結構材料

① 與產品接觸的所有部件:304 不銹鋼/12㎜;

② 不與產品接觸的部件:SUS304 或碳鋼;

③ 設備盤管及保溫:盤管 304 不銹鋼/4mm

④ 濾網材質:316L 燒結網;

⑤ 旋轉噴球:316L;

⑥ 容器支撐腳、支撐架:碳鋼油漆;

⑦ 控制柜:碳鋼噴塑;

⑧ 電機驅動裝置:碳鋼噴漆;

⑨ 傳動部分罩殼:碳鋼噴塑;

⑩ 密封圈: 氟橡膠O型圈;