雙錐

真空干燥機是20世紀80年代初開發成功的一種傳導傳熱型干燥設備,可在常壓和真空狀態下間歇工作。雙錐真空干燥機具有節能、高效、縮短操作時間、減輕勞動強度、減少損失和雜物混入,能獲得較高純度產品。雙錐真空干燥機目前已經有系列產品,常用的容積有500L、1000L、1500L。常用材質有不銹鋼和搪瓷等。近幾年該干燥機廣泛用于醫藥、化工、食品等行業。

雙錐真空干燥機適用于粉粒狀物料的真空干燥及混合,對于干燥含有溶劑或有毒氣體的物料溶劑易回收。干燥機在真空狀態下,在夾套內由蒸汽或熱水進行加熱,是直接通過錐體內壁的熱量與濕物料接觸,靠筒身的轉動使物料成“菱形軌跡”在筒身內運動,物料吸熱后蒸發的蒸汽,通過真空泵經蒸汽排氣管連續抽出筒外,從而加快物料的干燥速度,隨著物料不斷翻滾,達到物料均勻干燥的目的。本設備與加熱面積相同的一般烘干箱和炕式加熱器相比,干燥熱效率可以成倍提高并能改善勞動條件和勞動強度。為適應用戶的需要,可在普通雙錐回轉真空干燥機上,增加攪拌、內設導熱元件和造粒功能。

目前市場上的真空干燥機,都是直接用真空泵將干燥箱體內抽成真空狀態,但干燥箱內的蒸汽高壓會導致無法達到絕 對真空,僅能抽出干燥箱體內80%的氣體,因此干燥效果不理想。常州百得研制的脈沖真空雙錐干燥機是在傳統雙錐回轉干燥機的基礎上改進的一種機型。由于脈沖真空雙錐干燥機采用了“脈沖”層流真空干燥原理,脈沖復置熱氣流與器內物料直接接觸,高效傳質傳熱,雖然脈沖風溫較高,但是此時物料溫度不會大于熱風的濕球溫度。器內物料呈噴泉流化床狀態。較高的傳熱、傳質系數使此階段的干燥速度大大提高,從而也大大縮短了總的干燥時間。此外由于噴泉床中心與周壁間物料的返混極快,整個床層溫度基本一致,不存在溫差。這消除了造成物料結塊、成團的外部條件,使干燥順利進行,本機適用的物料初含水率高于傳統雙錐型回轉干燥機,并為真空干燥機的大型化開創了廣闊的前景。

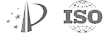

脈沖真空雙錐干燥機 工作原理(“脈沖”層流真空干燥:熱氮氣復置脈動真空干燥)

脈沖真空雙錐干燥機(專 利號:202323120578.4)可在干燥過程中根據物料的不同特性和需要滲入氮氣、空氣或其它物質。比如氮氣通過預置管加熱從底閥周邊吹入物料中,可起到打破固氣兩相平衡、保護物料、改變物料的運動軌跡、均勻物料溫度、防燃防爆、消除底部死角等作用。脈沖吹掃裝置可設定吹掃時間及吹掃間隔,可進一步提高物料的干燥效率及其效果。

(1) 提高干燥效率、縮短干燥時間,有效降低物料終水分

干燥后期,物料顆粒表面含濕量降至臨界含濕量之下,內部濕分向外轉移的速度小于表面蒸發的速度,物料顆粒的表面溫度逐漸升高,汽化表面向內移動,干燥速率降低,物料表面濕分和內部濕分會逐漸趨于平衡。

熱氮氣復置脈動真空裝置在不影響真空的工況下可從物料底部補進氮氣,把懸浮在物料表面濕分進行吹掃和復換,被真空機組抽走;同時加快物料內部濕分向外轉移的速度,提高干燥效率、縮短干燥時間,有效降低物料終水分。

(2) 消除底部死角

新型的脈沖吹掃裝置,利用高壓氮氣沖擊物料迅速混合,物料的混合更加快速和均勻。氮氣通過預置管加熱從底閥周邊吹入物料中,改變物料的運動軌跡、均勻物料溫度、防燃防爆、消除底部死角。

脈沖真空雙錐干燥機 工藝流程(專 利號:202323120578.4)

脈沖真空雙錐干燥機的干燥容器,一端為氣體分布板,而另一端為進(出)料口。濕物料加入容器后,使雙錐容器轉到分布端向下。這時機器不回轉(也可作慢速回轉,通常控制在2~3r/min)。 打開復置熱氣流閥,使被加熱到120~150℃的熱空氣經分布板吸入器內。氣體穿過物料層,當流速大于粉粒料的臨界流化速度時,雙錐容器內的固定床即會變成流化床。因該床下部幾何形狀為錐體,中央氣體流速高于邊上 流速,故形成了噴泉式流化床。床中央是氣流溝道,粉粒在中央溝道中被拋到上部空間,然后借助重力沿周壁落入床層,經錐形部分重新進入中央溝道,如此周而復始,不斷循環。在噴泉床中氣固兩相充分接觸,傳熱、傳質系數大大高于傳統的雙錐干燥機。熱風溫度可調,一般情況下,初始含水率較高的物料,氣提風溫可高一些。根據對物料的不同要求,可在脈沖反吹風吸入口處安裝不同規格的微孔空氣過濾器。

脈沖真空雙錐干燥機 結構改進

脈沖真空雙錐干燥機主要適用于制藥、精細化工、電子等要求行業,適應各種抗菌素、晶狀、微粘狀、熱敏性或其它顆粒物料的干燥。相對于現有技術,脈沖真空雙錐干燥機的優點是:

(1) 采用了“脈沖”層流真空干燥原理,脈沖復置熱氣流與器內物料直接接觸,高效傳質傳熱,雖然脈沖風溫較高,但是此時物料溫度不會大于熱風的濕球溫度。器內物料呈噴泉流化床狀態。較高的傳熱、傳質系數使此階段的干燥速度大大提高,從而也大大縮短了總的干燥時間。

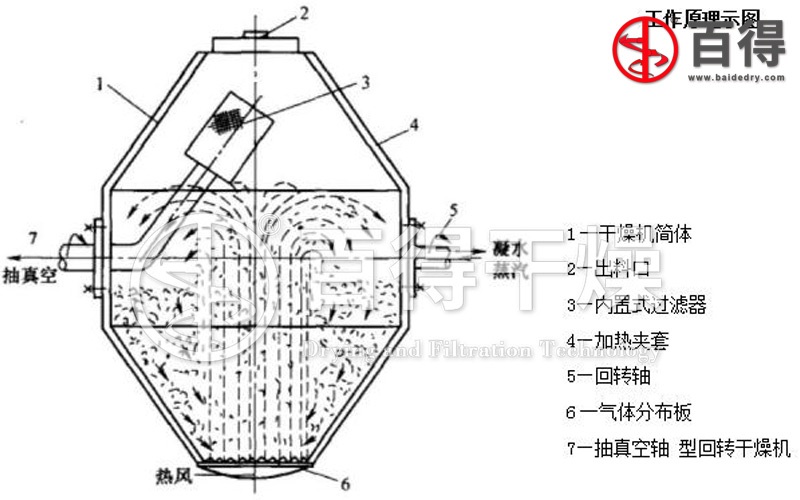

(2) 在線破碎系統:增加了在線破碎結團成塊物料的機構,保證物料的均勻和制粒,縮短干燥時間和物料的均勻性。

根據物料的特性,可在設備錐體部位配有可調速的1至2套破碎裝置,防止物料的結塊和起球,保證物料顆粒的勻稱和受熱的均勻。減少干燥時間和便于控制干燥質量,還能起到粉碎、整粒作用,減少處理物料的工序,和避免可能的二次污染。

(3) 在線取樣取樣裝置

為了克服現有技術上的雙錐回轉真空干燥機在使用過程中不能避免由于取樣過程導致物料被污染的現象,在線取樣雙錐回轉真空干燥機通過在出料口的封蓋上設置在線取樣裝置,即達到及時監測物料情況,又達到防止物料被污染的目的。

(4) 自動進出料雙錐干燥機結構簡單,通過設置的調節部和密封部,來調節密封部向進料口移動自動對接進料,減小了物料與外界接觸,降低了人工成本,提高了生產效率。

(5) 設備配有定時裝置:正、反轉和正、反點動按鈕,可使腔體正確停止在所需的位置,保證卸料的穩妥可靠。

(6) 根據需要,可為客戶配有“PLC”控制和數據打印,實時打印設備干燥的時間、真空度和溫度的變化。強化產品在生產過程中有據可查,穩定產品的質量。

(7) 機架采用碳鋼板與重型槽鋼整體焊接而成:整體再經過需動時效處理。機架安裝表平面由大型落地鏡床進行整體銑削加工,保證筒體兩端軸座安裝的垂直,平行度。外封鏡面不銹鋼板,整體不變形。

(8) 雙錐兩端主軸均經過整體成型后由床精加工:確保兩軸的同心度為0.1mm~0.2mm之間,保證了設備的運轉平穩和增加了軸承兩端其它安裝部件的使用壽命。

(9) 機械密封結構旋轉接頭

采用平衡式雙機械密封結構設計,高轉速、低扭矩、流通面積大,使用壽命長,可靠性高,減少密封更換和維修。

在結構上采用兩組機械密封,兩個平面旋轉密封摩擦副間安裝既起無油軸承作用又起密封作用的浸績石墨摩擦環,兩組摩擦副間裝有一定的預壓力的彈簧,保證使用磨損后可自動補償所磨損的厚度,達到密封效果。磨損下來的石墨料又是良好的固體潤滑劑,從而確保密封端面在良好的潤滑下工作,所以密封性能好。同時,壓緊螺母的拼緊力壓住機械密封的動靜環,使旋轉接頭的密封性能進一步得到提高。

(10) 加大抽真空管直徑,提高抽氣量,快速抽出干燥機腔內的溶劑蒸汽。抽真空濾頭采用進口不銹鋼316L燒結網制造,過濾質量穩定可靠。

(11) 常規雙錐干燥機的抽真空頭為單頭且不隨罐體旋轉,由于抽真空頭一般較重和在安裝時真空管與旋轉軸不同心的原因,往往造成真空管與罐體自臂座間的密封填料磨損過快,造成間隙過大,少量物料進入罐體自臂座,且與碳鋼部分接觸,若物料被鐵離子污染,會在下一批物料干燥時被真空抽入罐內造成一批物料的報廢,后果極其嚴重。同時物料進入罐體自臂座內還會造成真空管磨損及管端密封部件(旋轉接頭或機封)的損壞。

百得干燥工程技術人員針對此缺點通過技術攻關,采用新型結構解決了這個技術難點。設計了裝有真空頭的抽真空管與罐體同步旋轉的先進技術,這樣避免了其他廠家設備因筒體與真空管的磨損而導致產品被殘余物料或密封圈磨損物料污染的弊病。在眾多企業使用后,優良的效果得到廣泛的好評,被認為是目前解決這一問題的有效的措施。

(12) 新型真空過濾裝置

該過濾裝置設計成非標錐形濾芯,保證足夠的過濾面積和真空抽氣量,解決常規過濾器難反吹再生的問題。與錐體中心線水平安裝,濾芯采用五層不銹鋼燒結網制成,過濾精度達10um。

(13) 采用名 牌電機和蝸輪蝸桿減速機,傳動帶采用三角橡膠帶,在電機的傳遞下,由減速機齒輪帶動于燥筒體主軸齒輪,干燥筒體為水平軸線轉動,整機傳動結構簡潔結實,運轉平穩可靠。

(14) 主軸兩端轉動支撐采用重型軸承,傳動采用大模數高碳鋼的傳動齒輪,齒面經高頻淬火,經久耐用。

(15) 腔體端蓋設有自動回落敲擊裝置,避免蓋內存料,保證所有物料受熱均勻。

脈沖真空雙錐干燥機 適用物料

脈沖真空雙錐干燥機主要用于醫藥、化工、食品等行業中粉狀、粒狀及纖維狀物料的濕物料干燥,以及類似生物制品需低溫干燥的物料,可在以下行業得到廣泛的應用:

(1) 醫藥工業方面:中間體、成品的粒狀干燥、混合及溶劑回收;

(2) 食品工業方面:調味料、干果、食品原料干燥及原料混合;

(3) 飼料工業方面:合成飼料、生物蛋白酶、添加劑干燥,混合溶劑回收;

(4) 化學工業方面:有機、無機類、化學品、農藥、顏料和染料等粉顆粒中間體,成品的造粒、干燥混合溶劑回收;

(5) 塑料工業方面:合成樹脂原料、塑料粒子、添加劑等干燥;

(6) 精細陶瓷工業方面:氮化物、碳化物、硼化物等干燥、混合、溶劑回收;

(7) 冶金工業方面:各類金屬氧化物、化合物顆粒粉料、硬質合金粉末的干燥、混合溶劑回收。

常州百得致力于推動閉路循環干燥機、多功能過濾洗滌干燥機的技術創新,珍視客戶給予的充分信賴。知識產權是百得干燥和客戶共同的生命線。在常州百得,我們堅持誠實敬業的立業之本,堅持對侵權行為零容忍,嚴厲打擊任何侵犯知識產權的犯罪行為。這是常州百得至高的責任、義務和承諾。我們必須精誠回報客戶的信任,徹底杜絕任何侵權行為。