四氫苯酐為白色結晶粉末。相對密度1. 20,熔點99~101℃,閃點(開口)157℃,作為有機合成原料中間體,一般用來生產醇酸樹脂和不飽和聚酯樹脂、涂料,也用作環氧樹脂的固化劑,還用于殺蟲劑、硫化調節劑、增塑劑和表面活性劑等方面。

真空耙式干燥機具有干燥溫度低、干燥速率大、節能、設備密閉性好、溶劑易回收等特點,特別適用于不耐高溫、在高溫下易氧化或干燥時容易產生粉末的物料 (如各種染料),以及需要回收溶劑或物料中含有毒氣體等干燥作業,并具有保質及不破壞物料固有性能的優點,在石油化工、食品、醫藥、染料等行業得到廣泛應用。

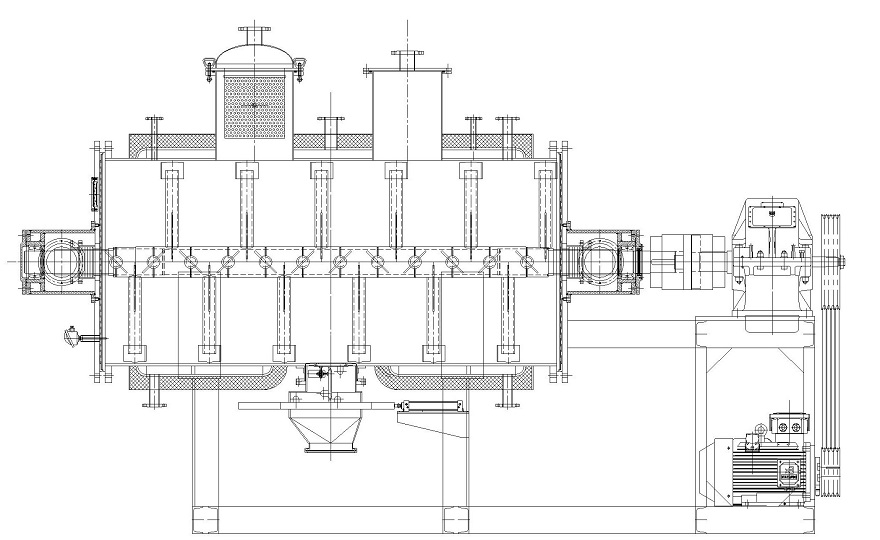

四氫苯酐真空干燥機主要由筒體、攪拌軸、傳動系統和密封裝置等部分組成。干燥所需熱量主要由攪拌軸及筒體夾套提供。當加熱介質通入設備后, 熱量通過夾套及攪拌軸對物料進行間接加熱,濕物料中的濕分受熱汽化,汽化出的濕分被真空系統及時抽走。隨著攪拌軸的不斷轉動,物料與加熱面的接觸不斷更新,使物料均勻受熱,從而達到良好的干燥效果。

四氫苯酐耙式真空干燥機 相關設計參數:

1、物料名稱: THPA(耐溫:65~70℃,白色片狀粉末,濕料堆比重:0.7g/cm3,干料堆比重:0.43g/cm3)

2、濕處理量: 100kg/h(折合0.8噸/天,8小時處理1天的量)

3、初濕份: 10%(濕基,溶劑:甲基環己烷,沸點:100℃,汽化熱:77kcal/kg)

4、終濕份: 0.5%(濕基)

5、熱源: 60~65℃熱水

6、除塵系統: 袋濾器

7、設備材質: 物料接觸部分不銹鋼316L,其余A3制作

8、安裝: 室內

9、電源: 380V 50HZ

10、環境: 15℃ 760mmHg φ=80%

四氫苯酐耙式真空干燥機 計算工藝參數的確定

干品產量:W干=90kg/h 濕份蒸發量:W溶=10Kg/h 熱水溫度:t1=60℃

進料溫度:tin=15℃ 排料溫度:tout=55℃ 物料比熱:cm=0.4 kcal/kg.℃

四氫苯酐耙式真空干燥機 工藝計算

1、脫溶劑所需的熱量:Q1=W溶×γ=10×77=770kcal/h

2、物料升溫所需熱量:Q2=W產×cm×(tout-tin) =90×0.4×(55-15)=1440kcal/h

3、物料中溶劑升溫所需熱量:Q3=W濕×ω1×c溶×(tout-ttin)=100×0.1×0.4×(55-15)=160kcal/h

4、系統熱損失,取10%:Q4=(Q1+Q2+Q3)×10%=(770+1440+160)×10%=237kcal/h

5、系統總熱耗量: Q總=770+1440+160+237=2607kcal/h

熱水耗量: M1=2607÷3×1.2=1043kg/h

6、干燥器面積的計算:

系統有效熱耗量: Q有效=770+1440+160=2370kcal/h

熱傳導型干燥傳熱公式:Q有效=K×A×Δt,其中:傳熱系數 K取20~50 kcal/ h.℃.m2

對數平均溫差: Δt=[( tg - tin)-( tg - tout)]÷ln[( tg - tin)÷( tg - tout)]=18.2℃

干燥器面積: A=Q有效÷(0.6×K×Δt)=8.6m2

實際設備選型放大20%:A實=A×1.2=10.4m2 則選用ZPG-3000型耙式干燥機 1臺

7、干燥器有效容積檢驗: V=0.8÷0.7÷0.5=2.3 m3 滿足要求

8、一批物料的處理時間: T=10×8÷(10.6×1)=7.5小時

四氫苯酐耙式真空干燥機 單套設備主要技術參數

1、型號: ZPG-3000 內尺寸: Φ1200×2700mm 傳熱面積:10.6m2

2、設備尺寸: ~5500×2000×3600mm(長×寬×高)

3、設備總容積:3000L 裝料系數: 0.3~0.5

4、主機材質及厚度:物料接觸部分不銹鋼316L,其余A3制作

內膽材質為316L δ= 12mm,夾套為Q235-A δ= 10mm

5、工作壓力: 罐體內:-0.04MPa~-0.096MPa,夾套內:≤0.4MPa

6、工作介質: 罐體內:物料 夾套內:熱水

7、夾套內溫度:≤90℃

8、設備總重: ~6.5噸

9、攪拌轉速: 4~10rpm

10、設備裝機總功率:15KW

11、攪拌軸:采用無縫管與耙齒焊接而成(在圓周方向90度錯開焊接)

12、加料方式:頂部加料

真空耙式干燥機作為

百得干燥的定型產品,并已形成部分系列產品。在四氫苯酐耙式真空干燥機蒸發甲基環己烷的使用中發現了一些急需改進的問題:由于流體流道結構設計不合理,干燥效率較低,直接制約了設備的使用效果;采用簡單的填料密封結構會嚴重影響產品質量等。

針對以上問題,

常州百得干燥從設備結構和工作原理出發,分析了問題產生的原理,并大膽創新進行改造,取得了良好效果。設計的新型溶劑蒸發耙式干燥機更加適用于易爆、易氧化、含有機溶劑膏糊狀物料的干燥,技術水平達到了^。

四氫苯酐耙式真空干燥機 結構改進

(1)折流型夾套

真空耙式干燥機較多地應用于低溫干燥,使用的加熱介質主要為熱水。熱水通入常規真空耙式干燥機夾套中,如果流速太小,容易在夾套內形成“短路”現象,造成夾套加熱不均勻;如果流速太大,雖然可減少“短路”現象的產生,但增加了熱水泵的動力消耗,同時對熱水循環管路的密封要求也更嚴格。采用折流型夾套結構,熱水從入口進入夾套后,由于有固定的流道,因此不論熱水的流速大小,熱水都能夠流經夾套的每個地方,使夾套均勻加熱;同時還增加了熱水的湍流效果,提高了傳熱效率。

(2)特殊流道型熱軸

新型真空耙式干燥機的軸和耙齒都是空心的,可以通入加熱介質,其表面可作為傳熱面使用,因此,將軸和耙齒統稱為熱軸(又稱攪拌軸)。對于大型真空耙式干燥機,熱軸的傳熱面積占總傳熱面積的60%以上,它的傳熱效果直接影響干燥機的干燥效率。為了提高熱軸的傳熱效果,在熱軸中設計了特殊的熱介質流道,從而大幅度強化了傳熱。

(3)新型密封結構

填料密封具有耐熱、耐壓、結構簡單、密封可靠、經濟、易維護等優,因此許多動密封均采用填料密封。但在真空耙式干燥機中,單獨的填料密封容易使被干燥物料中混入異物造成污染,為此在端蓋和熱軸之間開發出了新型雙密封結構,既避免了異物落入物料,同時也解決了物料外漏。

(4)高效溶劑回收系統

系統中配有干燥料液的溶劑的冷凝系統和回收系統可以使干燥料液中的溶劑得以通過三級冷凝處理,在真空和常壓環境下通過多種形式的冷凝器回收溶媒,此設備系統的收率之高是其他型式干燥器所達不到的。

四氫苯酐耙式真空干燥機 改造效果

(1)傳熱效果好,在相同的操作條件下,新型真空耙式干燥機較常規真空干燥設備可縮短近1/2的干燥停留時間;

(2)溶劑回收率高達85%以上,特別對于物料中含有貴重溶劑的干燥操作,可以大幅度降低產品的生產成本;

(3)該型干燥機可應用于產量很大的真空干燥操作,且傳熱效果遠高于小型真空耙式干燥機;

(4)由于采用了特殊密封結構,被干燥物料沒有污染隱患,特別適用于醫藥、香料等特殊物料的干燥;

(5)熱效率高,可達80%以上,節約能源。新型真空耙式干燥機縮短了物料在干燥機內的停留時間,密閉性好,熱效率高,可滿足干燥機大型化的需求;

(6)從干燥時間、溶劑回收率以及熱效率來看,溶劑蒸發耙式干燥機明顯優于常規的真空耙式干燥機。