魚粉生產主要有干法和濕法兩種方式。我國在80年代以前主要采用干法生產魚粉,到了80年代中期,比較先進的濕法全魚粉生產技術開始普遍應用于一些大、中型的魚粉加工企業。原料破碎、干燥、脫脂、粉碎、篩粉、成品包裝是干法魚粉生產的主要工藝過程。干法魚粉生產的缺點是魚粉經常因高溫和長時干燥而焦化呈褐色,從而導致其營養成分的遭到破壞,營養價值降低。

介于干法生產魚粉的方式存在一定的缺陷,濕法加工魚粉成為魚粉加工的主要生產方式。魚粉加工工藝流程:原料魚從原料倉出來后先經過金屬檢測機去除金屬雜質,經破碎機破碎后由絞龍傳送至蒸煮機進行加熱蒸煮。緊接著將蒸煮過的漿狀魚粉輸送至壓榨機,壓榨機的產物分為榨餅和榨汁兩部分,生產過程從這里分為兩支。其中一條支線處理榨餅,由螺旋輸送機送入干燥機進行干燥,再通過篩粉機和粉碎機及冷卻機處理得到成品魚粉,由自動包裝系統進行包裝;另一條支線處理榨汁,榨汁中含有大量魚油、蛋白水和少量懸浮固體魚渣顆粒。經三相臥式離心機將三部分分開。其中,蛋白水進入濃縮系統進行濃縮,待之濃縮至40%~50%的固形物濃度,與分離而得的魚渣一起輸送至干燥機,與原有的榨餅混合后進入干燥機進行干燥。分離的魚油經加熱罐加熱,再由碟式離心機將魚油中含有的蛋白水分離,蛋白水的處理方法與之前一致,剩余的魚油則提煉為魚油成品。

魚粉專用

真空干燥機的干燥效果與溫度控制、真空控制因素有關,為保證干燥機筒體內合適的真空度,必須保證外界空氣不能隨意進入干燥機內部,必須保證干燥機形成一個密閉的空間。由于魚粉生產產量非常大,魚粉設備體積龐大,加工精度不高,對于連續式真空魚粉干燥機,在進出料時^容易出現密封不嚴的情況。針對魚粉生產的工作環境、生產特點及嚴格的密封要求,研究設計了以下幾種密封裝置。在不同工況下可采用其中一種或結合幾種進行配套使用,實現魚粉連續進出料提高生產效率的同時,也保證實現低溫真空干燥的條件,提高魚粉產品的質量。

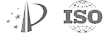

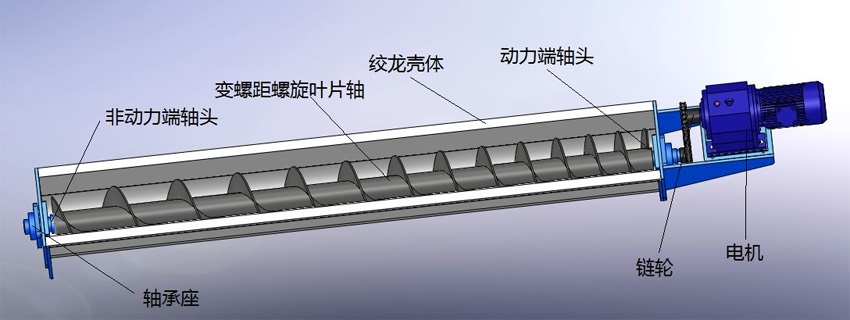

(1) 密封絞龍

魚粉生產在各個工序之間的傳輸都由輸送絞龍進行實現。一般的輸送絞龍密封性較差,不適用于真空干燥前后的輸送任務。為此,對輸送絞龍的部分結構進行了改進,使其能滿足真空干燥機進出料的要求。變螺距螺旋葉片是其^主要的特點。魚粉從非動力端傳送至動力端。在電機轉速一定時,各葉片之間螺距不同從而導致在葉片轉速相同情況下導程不同。非動力端的葉片螺距大,越靠近動力端,螺距越小,因此魚粉進入絞龍非動力端向著動力端移動時相同時間內運動的路程逐漸減少。因此魚粉逐漸在動力端堆積,隨著時間的推移,堆積而成的魚粉被擠壓得緊實,致使魚粉內含有的空氣被擠壓逸出,外界的空氣也很難進入,實現密封的狀態。密封絞龍實現了進出料的初步密封,對于實現低溫真空干燥有非常重要的作用。但其也存在著一些缺陷:魚粉加工的原料有一些是水產品加工時產生的下腳料,通常由于管理、運輸等各種不當因素,導致原料中混有各種垃圾(金屬、石子、繩索等),這些垃圾在前幾道工序中雖有處理,但仍會有不少遺留,他們的存在通常導致密封絞龍卡死,無法正常工作。因此密封絞龍適用于原料含雜質較少,或者在此之前雜質被處理的情況。

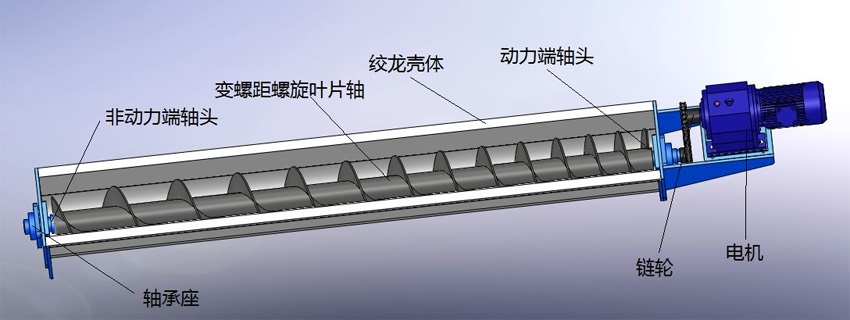

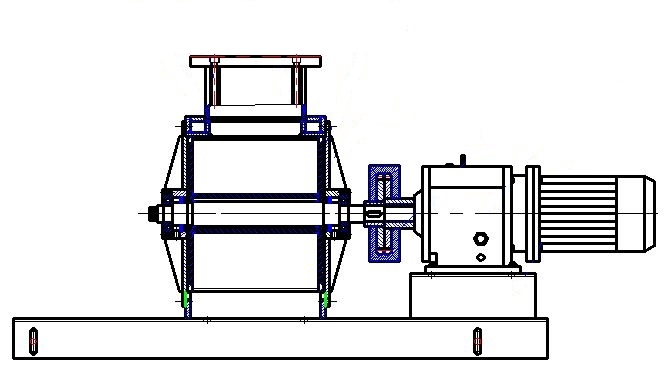

(2) 關風機

關風機是保證真空干燥設備內的真空條件,實現連續作業的關鍵部件。關風機正常工作時直立安裝,要求能長時間連續運轉,并且進出料量達到一定要求。關風機密封不是非常緊實,存在一定漏氣率,必須將其控制在合理范圍內;另外關風機的葉輪必須耐磨并有一定的壽命。關風機主要由窺視鏡、聯接固定桿、殼體結合件、葉輪結合件、端蓋結合件、聯軸器、電動機組成。關風機直立安裝,工作時減速電機通過聯軸器及傳動軸帶動葉輪轉動,魚粉從上端口落下,填充于葉片之間,隨著葉片順時針轉動,從下端口排出。葉輪在轉動過程中,上下兩個端口不同時開放,而且葉片與殼體內壁緊密接觸,能有效地阻止氣體的逆向流動,從而保證了系統內的氣壓穩定和物料的正常排出。關風機具有結構緊湊、造型美觀、鎖氣性好、工作平穩、落料均勻、輕便節能等特點,適用于對于真空度要求不是很高的情況。

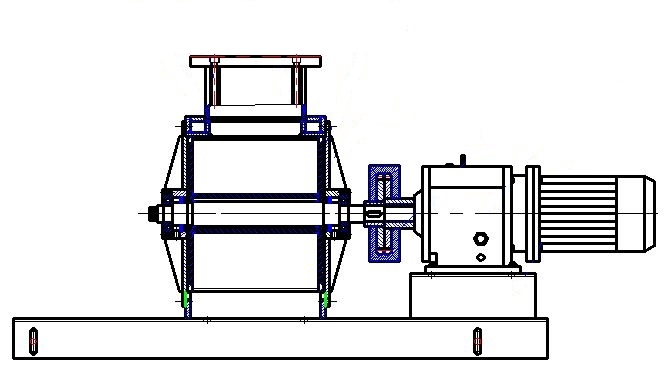

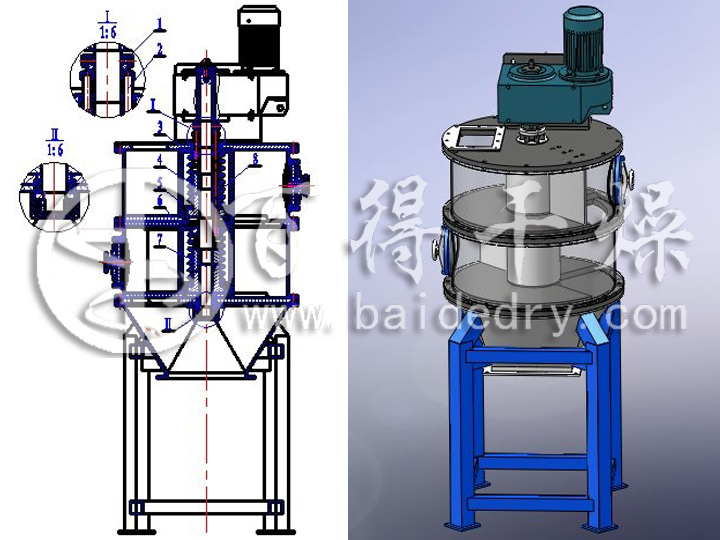

(3) 真空進出料機

真空進料機可看做是一個大型的關風機,而對于關風機不適用于含有大量垃圾的情況的這一不足之處,真空進料機做了改進。主要是上下閥門及閥門座開口處的一側邊為斜面,安裝時兩斜面平行,當遇到繩索等雜質時產生剪切力,將繩索剪斷,使其隨魚粉一起傳送,進料機就不會卡死,能實現真正的連續作業。閥門與閥門座之間存在相對運動,需采用耐磨材料38CrMoAl,并進行氮化,氮化層厚度為0.5~0.8。此外,為防止魚粉進入兩者之間,加快其磨損,采用了調節彈簧及相關輔件,通過調節彈簧使得上下閥門與上下閥門座之間不離縫,避免魚粉混入兩者的接觸面,延長其使用壽命。

真空出料機的工作原理與真空進料機相同,也可看做是一個大型關風機。其結構也與真空進料機相似,主要由減速機、主軸、調節彈簧及其輔件,筒體、底座支撐、窺視鏡、閥門、連接盤等組成。只是兩者的工況存在差異:進料時在進料機的出口一側為真空狀態,而出料時在出料機的入口一側為真空裝狀態,因此兩者的部分結構存在差異。主要是調節彈簧的位置發生變化,從原先的靠近進料機入口一側下移至出料機出口一側。

百得干燥開發設計的魚粉專用低溫烘干機,采用真空干燥技術,使干燥機筒體內部的壓力保持在0.06MPa,從而使魚粉在80℃左右進行干燥,實現低溫干燥,降低了蛋白質的氧化程度,提高魚粉質量。根據魚粉生產的情況及工作環境的特點,改進真空干燥的工藝流程,主要包括粉碎、進料、加熱干燥、出料等步驟,另外對廢蒸汽的回收利用進行了優化。廢蒸汽被抽真空泵抽吸經引風管道進入濃縮冷凝器,與濃縮器內的魚蛋白水及冷凝器的冷凝水進行熱交換,充分利用廢蒸汽的熱量,濃縮魚蛋白液,同時廢蒸汽冷凝,減小了廢氣處理量,節約能源,保護環境。