在干燥單元操作中,水是常規的溶劑,即主要烘干對象,由于其特殊性,無需加設單獨的回收裝置,95%以上的干燥器是蒸發水份,只需考慮其分離時達到露點后而使產品返潮。現有的干燥方式按操作壓強的不同,可分為常壓干燥和真空干燥。真空干燥適宜于處理熱敏性、易氧化或產品古濕量很低的物料。按傳熱方式可分為傳導干燥、對流干燥、輻射干燥的介電加熱干燥,以及由上述兩或三種組成的聯合干燥。

目前工業生產中使用^廣泛的是對流干燥。干燥進行的必要條件是物料表面的水氣(或其它蒸汽)的壓強,必須大于干燥介質中水氣(或其他蒸汽)的分壓。工藝上來講是容易達到的。但在化工過程及工業生產中,有的單元操作需要滿足把產品中有回收價值或出于環保原因而不得處理的溶劑分離的特殊要求,而且往往有機溶劑的回收單元使得此化工過程成為一個分離過程而不是一個簡單的干燥過程,比如一些萃取后的精制過程及以有機溶劑為主要液態環境的液固兩相的分離過程,都有此類的突出要求。

有機溶劑回收的主要方法有以下兩種:

(1) 混合氣體與適當的液體接觸,氣體中的一個或幾個組分便溶解于該液體內而形成溶液,不溶解的組分則保留在氣體中進行。可選用板式塔或填料塔。按照被吸收氣體是否與吸收劑發生化學反應又可將吸收過程分為物理吸收和化學吸收兩種。

(2) 利用混合氣體中各組分的冷凝點差別比較大而采用冷凝的方法,將其中冷凝點較低的組份冷凝成液體實現分離目的。此過程可選用冷凝器來實現。

百得干燥可提供多種特殊的帶有機溶劑回收單元,以及防爆要求的于燥器設計。其中比較有代表性的有:用于干燥抗氧劑的帶甲醇回收單元的閉路循環盤式干燥系統、 蒸發乙醇的硅碳電池負極材料閉路循環噴霧干燥系統等。

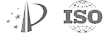

抗氧劑閉路循環盤式干燥機 工程概述

在實際生產中,干燥前的抗氧劑在離心機處理后,含有大量甲醇。而按照常規的工藝路線,采用

真空耙式干燥機,產品質量不均勻,顏色發黃。而且極易粘壁,不能連續生產。其中有機溶劑甲醇為重要的反應原料,又是易燃易爆的劇毒品,工藝上有嚴格的回收要求。因此,在干燥系統的設計上, 我們選擇了帶回收機溶劑單元的閉路循環盤式干燥機,有以下特點:

(1) 由于產品為顆粒狀,而且有熱粘性,干燥主機選擇盤式干燥機,精準控制熱源溫度,防止物料粘結。連續生產、物料停留時間可調,產品品質穩定。

(2) 采用閉路循環系統,甲酵的回收設備采用冷凝器,利用甲酵沸點低,蒸發潛熱小的特點,實現甲醇與空氣的分離。而且由于采用閉路循環,保證了甲酵的回收率近100%,可完全達到環保要求,不會出現開路冷凝器后尾氣的二次處理帶來的二次污染問題。

(3) 由于是閉路循環系統,在正常工作中,循環混合氣體中甲酵含量相當大,若采用自然空氣,則會形成爆炸氣氛,進入甲酵的爆炸極限(3%~35%),^危險。因此,在工藝上決定用惰性氣體氮氣作為干燥介質。在開機前,進行氣體質換,保證系統的氧含量在0.5%以下,遠離甲酵的爆炸下限3%, 在開停車時,系統內氣體有由富氧到貧氧或由貧氧到富氧的兩個過程,兩次經過混合氣體的爆炸上、下限,所以在操作規程及系統配置上做了極為嚴格的要求。

① 兩個與大氣富氧氣體接觸的點(進、出料口)都加設緩沖倉,倉上開設補氮氣口,保證把對平衡循環系統的影響降到^低。

② 系統嚴格按照《化工設備標準——化工企業爆炸和火災危險場所電力設計技術規定》,減少發生意外的可能。

③ 系統風機選用羅茨風機, 保證氣動性能的穩定、可靠。

④ 系統設備及管路上開設多個防爆門, 提高整個系統的安全性。

實際生產證明,此系統是可靠的,綜合各項技術、經儕指標都達到設計要求,并大大超過原有的真空耙式干燥系統。

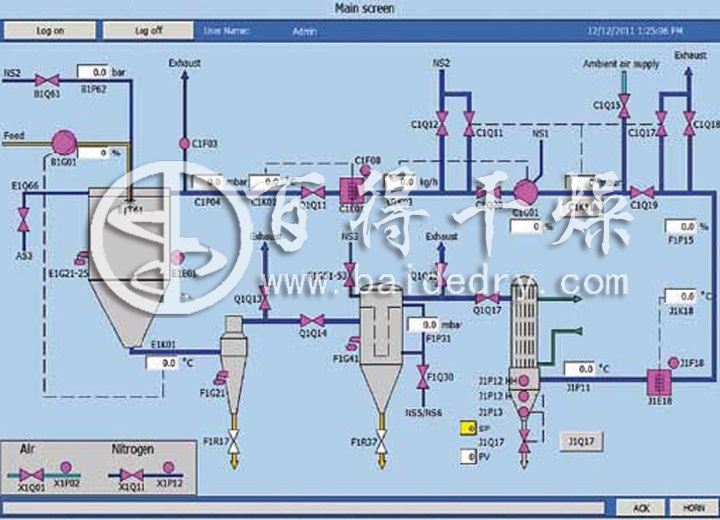

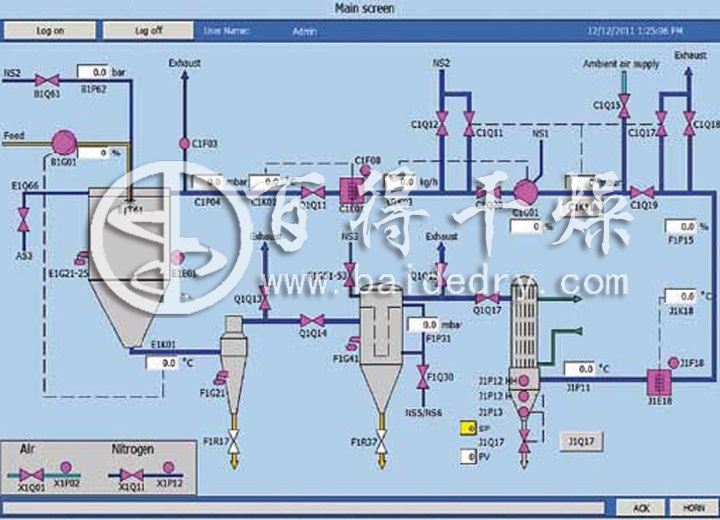

抗氧劑閉路循環盤式干燥機 工藝流程圖

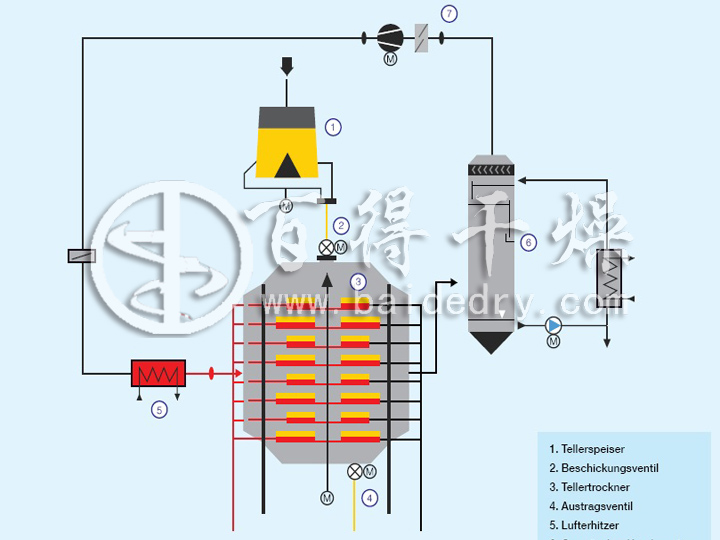

蒸發乙醇的硅碳電池負極材料閉路循環噴霧干燥機 工程概述

對于國內絕大多數硅碳電池負極材料生產廠家采用傳統的雙錐回轉

真空干燥機干燥乙醇存在的如下問題:磷酸鐵鋰得不到分散,干燥時間長;當物料量大時,所需的設備容積較大;工人勞動強度大,需定時將物料裝卸或翻動,粉塵飛揚,環境污染嚴重;熱效率低,一般在60%左右;產品質量不穩定等。百得干燥開發的閉路循環噴霧干燥機作為含有機溶劑料液干燥生產中較為理想的新選擇。新工藝可以明顯降低了生產成本,提高了產品質量,降低了工人的勞動強度,保護了環境。

(1) 采用高速離心噴霧霧化技術,在滿足連續干燥生產的同時,還能達到一定的粒度要求。

(2) 采用高速離心霧化技術,能有效改善或提高正極材料磷酸鐵鋰的堆積密度,使其單體顆粒可達3~5um和成品含濕量為0.5%的質量要求,應用磁性過濾技術,能有效阻止鐵離子雜質的摻入,提高材料的純凈度和正極材料的導電性能,是較為理想的新能源干燥設備。

(3) 磷酸鐵鋰閉路循環噴霧干燥機適用于磷酸鐵鋰材料中含有機溶劑回收的使用。

蒸發乙醇的硅碳電池負極材料閉路循環噴霧干燥機 工藝流程圖

總結上面兩類閉路循環干燥系統的溶劑回收單元的特點,溶劑回收單元采用冷凝器,而且都是閉路循環。與傳統的化工生產中的傳統分離單元的傳導式干燥裝置及開路式系統和冷凝器、吸收塔串聯的回收裝置的對比可從下表中體現出來。其中以A、B 、C三種典型系統作比較。

A系統: 真空干燥+冷凝器+吸收塔開路系統

B系統: 傳導干燥+冷凝器+吸收塔閉路循環系統

C系統: 對流干燥+冷凝器+吸收塔開路系統

溶劑回收系統 技術分析

項目 系統 A 系統 B 系統 C

投資 中 小 大

能牦 低 中 高

回收率 中 高 低

干燥強度 低 高 高

尾氣排放 低 無 高

其中:

(1) A系統不能采用閉路循環系統,由真空系統決定。而且對于以一些特殊、強腐蝕性、強粘附性的化工產品,如文中所提到的抗氧劑、甲醇、硅碳電池負極材料等,A系統是不適應的;

(2) C系統所用的填料及扳式吸收塔都需要選高壓頭風機,動力消耗很大,運行費用高;

(3) 選用開路系統的A、C系統的溶劑的回收效率都不高,約80%~90%,吸收尾氣還需加化學吸收才可達到環保要求。

(4) 在C系統中,尾氣溫度在50~70℃,在吸收時,提高了吸收劑的溫度,降低了吸收效率。

(5) 目前已有脈沖真空干燥機的運用,在真空轉鼓干燥機內建立流態化的干燥過程,強化熱質交換過程,縮短干燥時問,也是有益的創新。

綜上所述,在高價值有機溶劑回收上,B系統即閉路循環盤式干燥系統較為先進,并且在抗氧劑烘干及甲醇溶劑回收中成功應用,對常規的生產工藝進行了改革,收到了良好效果,有較大的推廣價值。