在化工、醫藥等產品加工過程中, 經常會涉及含水或含溶劑的熱敏性物料, 或有毒有害、易氧化、易燃易爆的粉粒狀、結晶、無定形物料的低溫(20~80℃)干燥問題, 既要防止物料熱分解變質, 又要求系統密閉, 生產安全。

若采用對流干燥,因風溫太低而需要大量干燥介質;若不允許氧氣存在,則需用惰性氣體循環操作。這就致使系統設備龐大繁復,投資大,能耗高, 且存在著細粉產品收集、外泄污染和溶劑回收等頗難解決的問題。

真空傳導干燥有效地解決了上述問題。在真空狀態下,濕分蒸汽分壓和沸點降低,料溫低,既可避免熱衰減分解,又加大了溫差推動力,促進濕分蒸發和干燥過程進行,縮短干燥時間,減少干燥面積,節省投資,降低能耗。此外,系統密閉使溶劑回收簡便可行。

目前, 國內生產大都以間歇傳導干燥方式為主, 如真空廂式、耙式、雙錐回轉、錐形攪拌干燥器等。鑒于此類設備型式規格限制,產量小,操作繁復,生產間歇,干燥周期長,能耗高,占地大,造價高,勞動強度大等原因,難以適應現代化生產迅速發展的要求。

眾所周知,近代石油化工、醫藥工業日趨現代化、連續化、大型化,迫切需要具有現代科技水平的高效節能型的連續真空傳導干燥裝置。百得干燥設計開發的真空干燥器輔之以新型密閉進出料系統、冷凝回收和真空系統所組成的連續真空盤式干燥機,完全滿足有毒有害、易氧化、易燃易爆、有機溶劑蒸發物料的干燥要求,應用前景^廣闊。

溶劑蒸發

真空盤式干燥機 設備概述

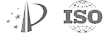

連續真空盤式干燥裝置是集盤式真空干燥器、密閉星形閥、冷凝回收和真空技術于一體,適用于干燥溫度要求很低的熱敏性物料的干燥,如藥品、維生素、生物制品、酶、含溶劑物料等。濕物料分批加入到能耐負壓的定量加料器中,開啟真空泵,使盤式干燥器呈負壓狀態后,通過連續閉鎖器將物料均勻加入干燥器中進行干燥作業,干燥后的物料從干燥器底部的出料口排出。從物料中逸出的濕份經冷凝器和溶劑接受罐進行回收,整個操作過程在真空下進行。

真空盤式干燥機與耙式干燥器相比,就相同物料干燥而言,按年產千噸計,其總能耗(按標煤計)是耙式的33.7%~38.8%,節煤70%~92%;干燥效率為耙式的2倍;干燥強度是耙式的3倍左右;干燥時間為耙式的1/4~1/20,經濟效益^。

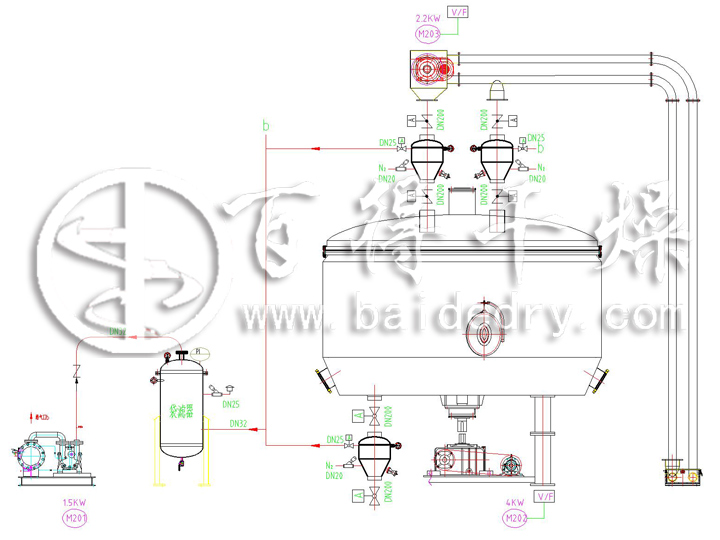

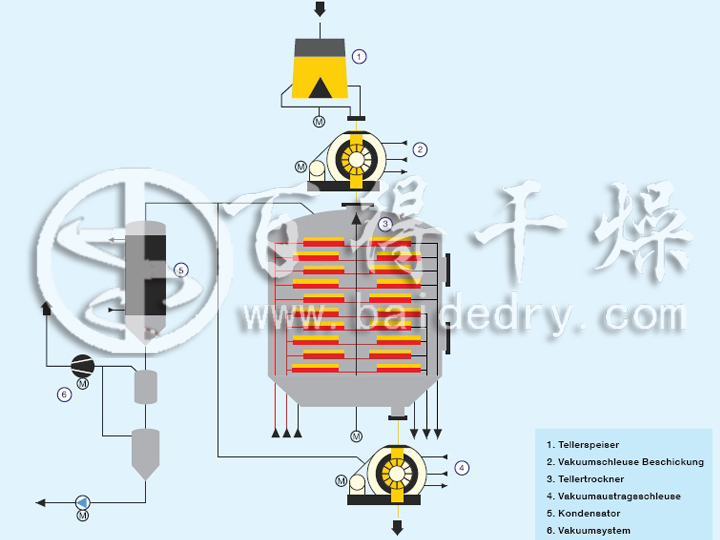

溶劑蒸發真空盤式干燥機 工藝流程圖

溶劑蒸發真空盤式干燥機 技術特點

真空型盤式干燥機是在密閉且低于標準大氣壓的工況下,采用熱傳導方式蒸發水份或有機溶劑濕份的干燥方法,與常壓干燥相比具有明顯差別。

1、因水和有機溶劑在蒸發過程中溫度與蒸汽壓力成正比,真空干燥時物料中的濕分在低溫下就能汽化,可實現低溫干燥,特別適用于熱敏性物料的生產,防止物料過熱變性;

2、真空干燥可消除常壓熱風干燥易產生的表面硬化現象,這是由于真空干燥物料內和表面之間壓差大,在壓力梯度作用下,水分很快移向表面,不會出現表面硬化;

3、真空干燥的過程中,室體內的壓力始終低于大氣壓力,氣體分子數少,密度低,含氧量低,因而可干燥易被氧化的藥品,減少物料染菌的機會;

4、真空干燥時,物料內和外部之間溫度梯度小,由逆滲透作用使得溶媒能夠獨自移動并收集,有效克服了熱風干燥所產生的溶媒失散現象,溶劑回收系統投資小,溶劑回收率高;

5、干燥系統與大氣隔絕,適用于在空氣中易燃易爆或有毒有害物料的干燥;

6、某些具有色香味的物料,在低溫密閉工況下干燥更易保持原有特色,這是對流干燥無法辦到的。

溶劑蒸發真空盤式干燥機 安全措施的設計

1、進料系統(配提升系統和加料系統):由于提升粉末含溶媒必須考慮防爆的要求,選用管鏈輸送機(氣流輸送容易產生靜電不建議選用),提升系統的輸送量需可調,配變頻控制;加料系統配二臺不銹鋼進料緩沖罐,每臺不銹鋼進料緩沖罐配二臺不銹鋼氣動短頸球閥,不銹鋼進料緩沖罐容積為300L,兩臺進料緩沖罐能夠交替運行實現連續進料,同時不會影響干燥主機的真空度,緩沖罐配攪拌器,攪拌器變頻控制,攪拌器能夠進行物料的混合,同時能夠確保盤式干燥機給料平穩連續,避免給料出現忽快忽慢的現象。加料系統需配真空平衡系統,確保進料連續穩定的運行,確保干燥主機的真空度穩定。

2、盤式干燥機主機系統:干燥機主體材質為全不銹鋼SUS304,筒體和上封頭均為夾套形式,設計、加工和制造按照壓力容器要求進行,干燥機所有的縱縫、環縫全部采用等離子自動焊接而成,干燥機筒體和封頭均采用硅酸鋁保溫,保溫層厚度為50mm,保溫層外護板為2mm的不銹鋼裝飾板,裝飾板接縫全部采用焊接打磨拋光處理,干燥機主機要滿足GMP要求。筒體進料端,加熱盤和冷卻盤,出料端各設計了一個溫度檢測頭,以便更好的檢測及控制干燥溫度的變化情況。采用紅外線溫度探測儀器,可實時監測物料在干燥過程中的實際溫度。干燥主機筒體上設置必要數量的觀察視鏡及防爆型視孔燈,以觀察干燥盤運行及物料干燥情況,筒體設置了檢修人孔,便于檢修,筒體與上封頭配一副法蘭,便于大檢修。盤式干燥機主軸為實心軸,材質為不銹鋼SUS304,外表面為鏡面處理,主軸傳動電機為防爆型變頻電機,配變頻器,調節主軸和耙葉轉速,防爆等級ExdⅡBT4,絕緣等級為F級,防護等級為IP55;

3、干燥加熱盤和冷卻盤:大小盤堅固平整,外表面不能有任何可見焊點、焊縫,板層平面度小于±0.5mm/m、不開焊、不滲漏,表面Ra≤0.8μm,傳熱效率高、密封性好;大小盤耙桿、耙桿坐、耙刀組件主體材質為不銹鋼SUS304襯四氟,能夠耐高溫、耐腐蝕、尤其是乙酸正丁酯和甲苯的腐蝕,表面要光滑,不得存在粘料的現象,運行壽命要長,要滿足GMP驗收要求;注:由于干燥物料容易出現回溶的現象,建議干燥分為三個加熱干燥溫度段,各個廠家自行設計和計算干燥的溫度;

4、出料粉碎系統:干燥冷卻后的產品通過主機出料口,進入破碎裝置確保輸出的物料粒度在20目以下,然后進入出料緩沖罐,出料緩沖罐共兩臺,每臺緩沖罐配二臺不銹鋼氣動短頸球閥,不銹鋼進料緩沖罐容積為300L,兩臺出料緩沖罐能夠交替運行實現連續出料,同時不會影響干燥主機的真空度,緩沖罐配攪拌,攪拌器變頻控制,物料經過緩沖罐緩沖和攪拌均勻后直接進入包裝袋進行包裝,緩沖罐出料口配不銹鋼氣動短頸球閥,控制閥需離地面的高度為1000mm;出料粉碎系統需配真空平衡系統,確保出料和包裝能夠連續穩定的運行,確保干燥主機的真空度穩定;出料粉碎系統的配套設備的主體材質為全不銹鋼SUS304;

5、真空系統(含除塵裝置和冷凝回收裝置):真空系統需配真空自動控制裝置和冷凝回收裝置;真空控制裝置采用變頻自動真空度控制技術。真空泵選用行業內^,配真空度控制器及傳感器等儀器,可同時監控主機及進出料緩沖罐真空度變化,在主真空管至真空機組之間安裝一套自動化電磁真空調節閥,使干燥機在動態干燥過程中的真空度可控制在-0.09MPa以上。可確保物料在^佳的真空度環境下干燥,主機真空度可以任意可調,且能夠滿足不同物料的工藝要求。真空泵進口需配除塵裝置,除塵裝置主體設備為不銹鋼夾套袋濾器,過濾濾芯材質為不銹鋼,過濾效率要高;真空系統需配冷凝回收裝置,冷凝回收裝置采用高效不銹鋼可拆換熱器、不銹鋼回收罐、自動排液裝置和配套不銹鋼管道組成,高效可拆換熱器的換熱面積廠家自行設計,但必須保證溶媒回收率達到95%以上,冷凝器的冷媒為循環冷卻水或低溫冷卻水,末端換熱器采用的冷媒為-7℃的乙二醇冷卻水,乙二醇冷卻水我公司提供。

6、加熱冷卻系統:由于物料具有回溶性,建議干燥分為三個加熱干燥溫度段和一個冷卻段,各個廠家自行設計和計算干燥的溫度段,所以加熱和冷卻系統需要配有3段可任意自動調溫的熱水獨立加熱單元和一套冷卻單元,每套加熱單元均設計了完善的保溫儲液罐、膨脹罐、自動補液器、壓力及溫度變送器等裝置。3段加熱段我公司提供的熱源為飽和蒸汽,要求加熱段的溫度控制精度為±3℃,不得出現溫度忽高忽低的現象;一段冷卻段冷源為-7℃的乙二醇冷卻水或循環冷卻水各廠家自行選擇,確保冷卻段的溫度控制準確,溫度控制范圍為20℃~30℃任意可調,要求控制精度為±3℃;

7、密封系統:干燥機及配套設備的全部密封件均能夠耐高溫、耐腐蝕、不易脫落,滿足GMP驗收要求,并且能夠適用于乙酸仲丁酯和甲苯,不得對設備和物料造成污染,不得出現由于密封件而導致干燥主機的真空度不夠的現象,干燥機密封系統包括傳動部件的機械密封、執行器的汽缸、密封條、墊片和O型圈等;

8、系統能夠實現手動控制和全自動控制,控制系統是由可編程控制器PLC和現場彩色觸摸屏(10寸)組成,PLC控制元件、觸摸屏及其他控制器和模塊均采用西門子產品。現場控制柜要求為不銹鋼防爆型控制柜。控制系統及配電系統的所有電氣元件要質量可靠,操作安全,運行穩定,選用西門子、ABB和施耐德品牌,變頻器選用西門子和ABB產品,其他電器及儀表選用行業內^產品。

9、控制系統能夠顯示、控制和操作設備運行的工藝參數,觸摸屏上能夠顯示、控制、更改控制系統的所有控制點和測試點,如進料系統的控制和顯示:干燥主機系統的控制和顯示:進料、干燥、出料的溫度、主機真空度等;干燥料帶系統的控制和顯示:如主軸速度;出料粉碎系統的控制和顯示:物料自動粉碎,緩沖罐及閥門的控制和切換,出料真空控制等;真空系統的控制和顯示:真空度的控制和調節,真空泵的控制、冷凝系統的控制等;加熱冷卻系統的控制和顯示:蒸汽系統的控制和調節,循環冷卻水的控制和調節等,控制系統的控制和顯示功能不僅限于以上內容,其他控制系統功能各個廠家自行設計,當投標方推薦的其它控制系統功能經招標方討論后認可則可以被接受;整個控制系統能實現自動反饋和自動調節,出現非正常情況時能夠及時報警,配報警燈和報警器。