在農藥、化工等產品加工過程中,經常會涉及含水或含溶劑的熱敏性物料,或有毒有害、易氧化、易燃易爆的粉粒狀、結晶、無定形物料的低溫(20~80℃)干燥問題,既要防止物料熱分解變質,又要系統密閉,生產安全。

目前,國內生產大都以間歇傳導干燥方式為主,如真空廂式、耙式、雙錐回轉、錐形攪拌干燥器等。鑒于此類設備型式規格限制,產量小,操作繁復,生產間歇,干燥周期長,能耗高,占地大,造價高,勞動強度大等原因,難以適應現代化生產迅速發展的要求。眾所周知,近代石油化工、醫藥工業日趨現代化、連續化、大型化,迫切需要具有現代科技水平的高效節能型的連續真空傳導干燥裝置。近年來的實踐證明,

真空盤式干燥機輔之以新型密閉星形閥、冷凝回收和真空系統,所組成的連續真空盤式干燥裝置,堪稱成功一例,應用前景^廣闊。

真空盤式干燥機 設備概述

盤式干燥器又名盤式、多層圓盤或刮盤干燥器,系多層固定圓盤、轉盤攪拌、立式密閉連續接觸干燥器。按操作壓力分,有常壓、氣密、真空操作型。其結構上采用沖壓焊制的大小夾套加熱盤與擺動可調的回轉耙葉交錯組合,中心主軸配以無級調速;工藝上采用串并聯輸入加熱介質和末期冷卻降溫等措施。具有料層薄、料層鋸齒形分布均勻、熱阻小、暴露表面大、加熱面積充分利用、污染少、能耗低、干燥時間短、盤溫可控、對物料應力小等優點。有效地克服了固定床和間歇攪拌傳導干燥器的缺點,充分發揮了傳導干燥熱能利用率高的優點。

操作時,定量加入的濕物料在回轉耙葉作用下,邊攪拌邊移動,呈鋸齒形循序布滿和通過加熱盤面,自上而下地逐層移動并得到傳導加熱干燥和(或)冷卻,從設備下部連續制取合格的干燥成品。

盤式干燥器與耙式干燥器相比,就相同物料干燥而言,按年產千噸計,其總能耗(按標煤計)是耙式的33.7%~38.8%節煤70~92t;干燥效率為耙式的2倍;干燥強度是耙式的3倍左右;干燥時間為耙式的1/4~1/20,經濟效益^。

真空盤式干燥機 工藝流程

目前,百得干燥的盤式干燥器設計生產已工業系列化、企業標準化。按加熱盤直徑分,有1200、1500、2200、2500、3000五大規格系列;按操作壓力分,有常壓型及真空型;其共同處是加熱盤、轉耙攪拌機構設計通用;不同處是真空型簡體、頂蓋、檢視門等按真空容器設計,汽化濕分蒸汽由真空冷凝系統回收。因此,對于熱敏性的和有毒有害、易氧化、易燃易爆類的物料干燥和(或)冷卻,^適用,同時可采用惰性氣體閉路循環操作,回收溶劑,生產安全,污染少,環保好。

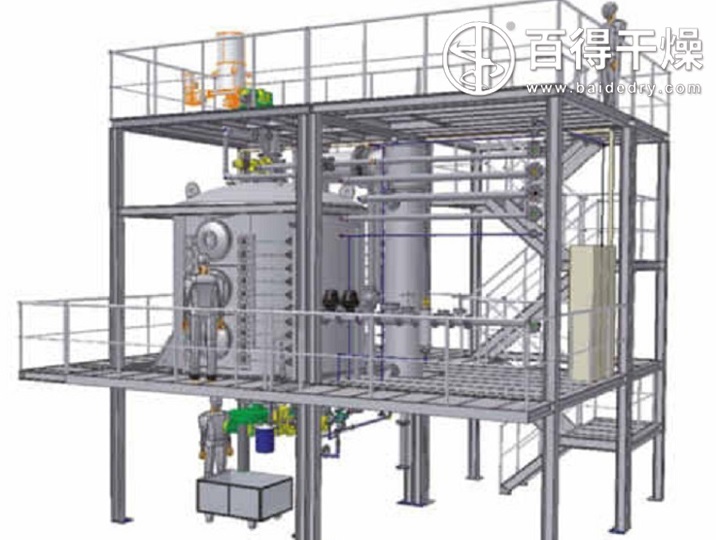

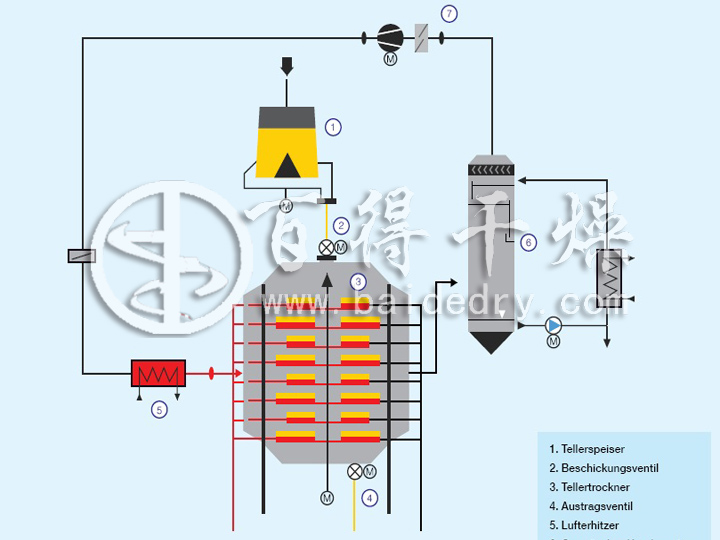

(1) 氮氣循環保護盤式連續干燥流程

適用于特別容易被氧化、易燃、易爆和劇毒物質的干燥。在基本配置的基礎上,配備溶劑冷凝器、溶劑接收罐、惰性氣體循環機、翅片加熱器、惰性氣體補充罐等設備。濕物料由定量加料器經連續閉鎖器加入到干燥器中,自上而下運動完成干燥過程。干物料從干燥器底部經連續閉鎖器排出,從物料中逸出的濕分從干燥器項部進入冷凝器中凝結成液體,流入溶劑接收罐中,被冷卻后的惰性氣體有循環機輸送到干燥器內,吸收物料的濕分后進入冷凝器內重新冷卻,形成閉路循環。惰性氣體進入干燥器前,須經翅片加熱器進行預熱,惰性氣體儲罐能向系統中補充損耗掉的氮氣。

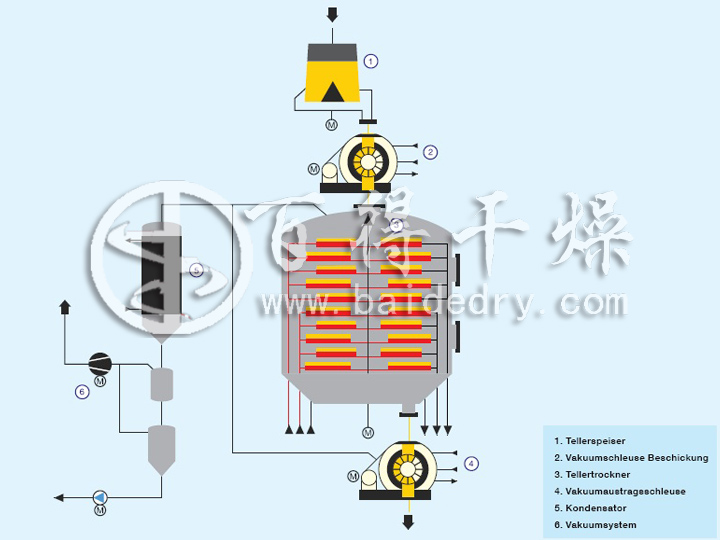

(2) 密閉回收溶劑盤式干燥機 工藝流程

適用于需回收溶劑的干燥過程和濕分為易燃、易爆、有毒物質,不能直接排入大氣,必須進行回收處理的干燥過程。如濕分為甲醇、乙醇、汽油、石油醚、鹵代烷烴、丙酮、甲醛等。在基本配置基礎上,加設進出物料連續閉鎖器、冷凝器、溶劑接收罐和真空泵。從干燥器中逸出的濕分(溶劑蒸汽)從干燥器頂部進入溶劑回收冷凝器中,在冷卻介質的冷卻下凝結成溶劑液體,進入溶劑接收罐,不凝氣體離開溶劑接受罐由真空泵排空。冷卻介質應根據溶劑的特性,選用冷卻水或冷鹽水。

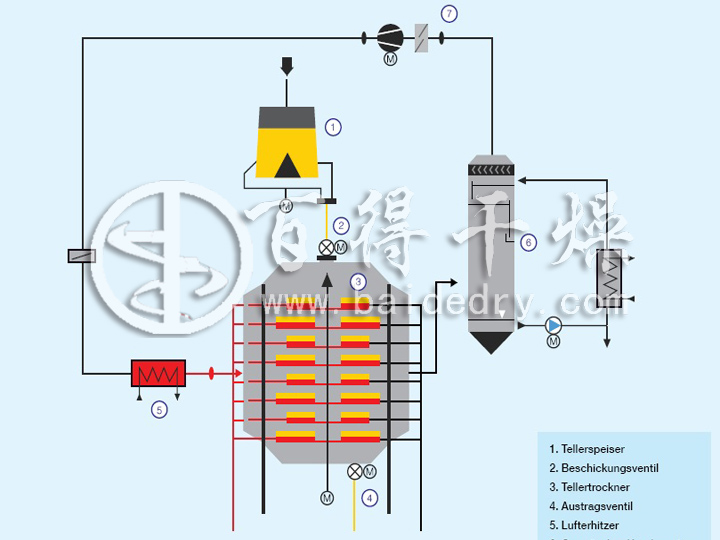

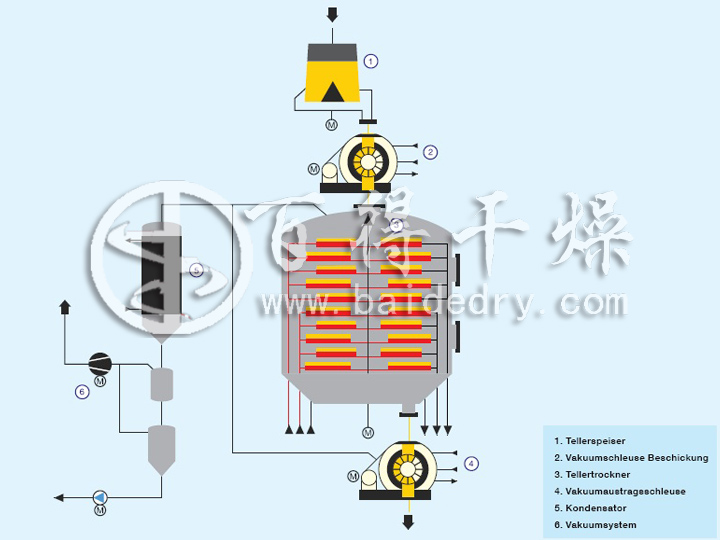

(3) 真空型盤式連續干燥流程

適用于干燥溫度要求很低的熱敏性物料的干燥,如藥品、維生素、生物制品、酶等。濕物料分批加入到能耐負壓的定量加料器中,開啟真空泵,使盤式干燥器呈負壓狀態后,通過連續閉鎖器將物料均勻加入干燥器中進行干燥作業,干燥后的物料從干燥器底部的出料口排出。從物料中逸出的濕分經冷凝器和溶劑接受罐進行回收,整個操作過程在負壓下進行。

真空盤式干燥機 優勢分析

連續真空盤式干燥裝置集盤式真空干燥器、密閉星形閥、冷凝回收和真空技術于一體。將連續真空盤式干燥裝置與常壓型盤式干燥器、半連續盤式真空干燥裝置進行綜合對比。

(1) 真空型與常壓型盤式干燥器對比

真空狀態時,在較低的溫度下就能達到常壓干燥時相同的要求。例如,真空型的盤溫為90℃,干燥時間為40min ;而常壓型的盤溫為150℃,需40min才能達到干燥要求;就相同盤溫90℃時干燥而言,常壓型需76min,換言之,前者干燥時間比后者節約40%~50%;就相同干燥時間而言,前者盤溫僅為后者的60%,因而大大節約了能源,降低了成本。顯而易見,真空狀態下濕分蒸汽分壓低,沸點降低,料溫低,溫差推動力大,有利于蒸發和干燥過程的進行,因而可大大縮短干燥時間,減少傳熱面積,節省設備投資。

(2) 連續真空與半連續真空盤式干燥裝置比較

半連續真空盤式干燥裝置的進出料系統必須配用貳套設備,輪流切換才能達到連續生產的目的,操作繁復,安裝高度高,投資大。

連續真空盤式干燥裝置借助于兩臺新型密閉星形閥用作進出料,就能實現連續真空操作,而設備的安裝高度和物料提升高度則大為降低;此外,該系統僅需一套溶劑回收真空系統,而半連續式卻需用兩套。總之,連續真空型比半連續真空型設備投資可減少20%,相應的維修和操作費降低,廠房投資減少。