硅微粉是以天然白石英為原料,經人工檢選、粗碎、酸洗、高純水處理、細磨、過濾、干燥、篩分等多道工序精致而成,質純、色白。廣泛應用于電子(如電阻、二極管、三極管、集成電路等)和電器工業(如干式變壓器、互感器、絕緣子、高壓開關等)中環氧樹脂澆注料、灌封料、包封料、塑封料、模塑料以及工程塑料、硅橡膠、精密陶瓷及鑄造、牙用材料、防腐涂料、油漆、涂料、地板和電焊條保護涂層等領域。在其生產中,干燥操作單元是一個重要環節,干燥器能否正確選擇,直接影響到產品的質量、操作環境和運行成本。選擇干燥器時,一般需考慮以下幾個因素:干燥器能否不污染環境、是否易于操作、熱效率是否高、能耗是否低、占地面積是否小、能否保證產品質量等,多家硅微粉生產廠家的應用表明,盤式連續干燥器同時考慮了以上方方面面的問題,它是硅微粉干燥生產中的^佳選擇。

耙式干燥機烘干硅微粉 性能分析

原干燥工藝流程采用的是耙式干燥機,主要由筒體、攪拌軸、傳動系統和密封裝置等部分組成。干燥所需熱量主要由攪拌軸及筒體夾套提供。當加熱介質通入設備后,熱量通過夾套及攪拌軸對物料進行間接加熱,濕物料中的濕分受熱汽化,汽化出的濕分被真空系統及時抽走。隨著攪拌軸的不斷轉動,物料與加熱面的接觸不斷更新,使物料均勻受熱,從而達到良好的干燥效果。但實際工業生產中存在如下問題:微硅粉得不到分散,干燥時間長;當物料量大時,所需的設備容較大;工人勞動強度大,需定時將物料裝卸或翻動,粉塵飛揚,環境污染嚴重;熱效率低,一般在60%左右;產品質量不穩定等。

密閉盤式干燥機烘干硅微粉 性能分析

盤式連續干燥器干燥硅微粉的流程:由上道工序來的含濕量16%左右(一般在12%~18%)的濕物料(300~650目),由輸送器輸送到位于盤式干燥器頂部的定量加料器中,再被定量加入干燥器內進行干燥作業。干燥盤內通入200℃的導熱油進行干燥作業,物料在流動過程中完成傳熱傳質過程,達到干燥的目的。已干物料在干燥器底部的排料口排出,從物料中逸出的濕汽通過設在盤式連續干燥器頂部的排濕口排出。此流程的特點:干燥器連續工作,占地面積小;采用導熱油作為熱源,干燥強度大、熱效率高,使能耗大為降低;設備密閉工作,操作環境好,對環境^;工人勞動強度低;產品質量好。

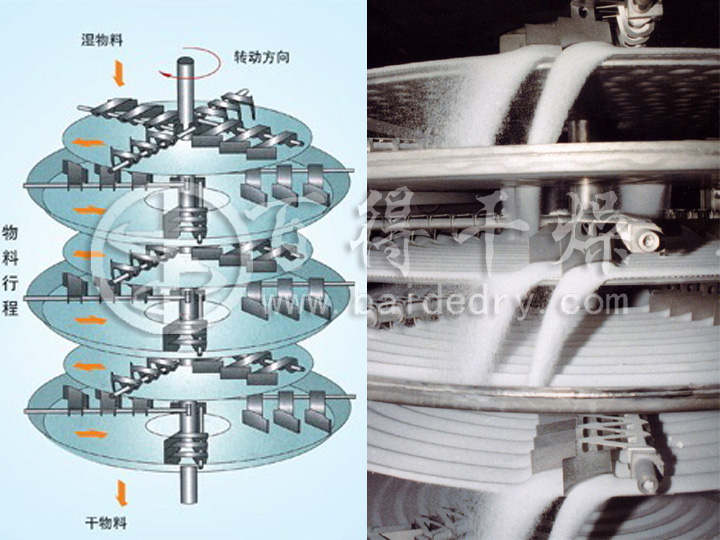

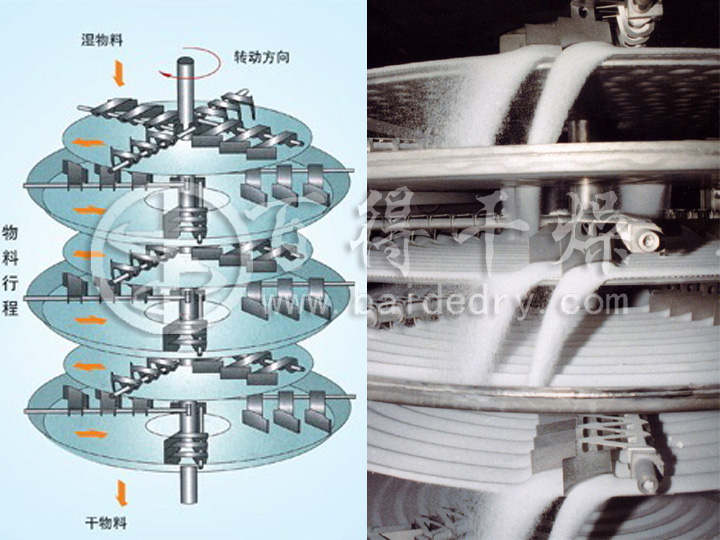

密閉盤式干燥機 工作原理

盤式干燥機是在間歇攪拌傳導干燥器的基礎上,綜合了一系列先進技術,經過不斷改進而研制開發的一種多層固定空心加熱圓形載料盤、轉耙攪拌、立式連續的以熱傳導為主的干燥設備。這種干燥過程,就是將載熱體通入各層空心圓盤內,以熱傳導的方式間接加熱盤面上所放置的濕物料,在轉動耙葉的刮耙作用下,使不斷移動翻滾的物料內的濕份在操作溫度下蒸發,其蒸汽隨設備尾氣排出,從而在設備底部連續地獲取合格的干燥成品。

近年來,許多國家將其廣泛應用于化工、染料、農藥、塑料、醫藥及食品等領域,在使用中不斷改進提高。它與傳統干燥設備相比,具有熱效率高、能耗省、干燥均勻、產品質量好、占地小、附屬設備少、污染少、生產連續、操作方便和適用范圍廣等優點。因而在干燥技術中有其廣闊的發展前景,引起越來越多人的重視和研究。根據產品性能、干燥要求和處理量大小,盤式干燥機采用了主軸無級調速、手動調節圓盤加料器調節套高度,控制各層加熱盤溫度分布,末期冷卻降溫等一系列措施,充分發揮了盤式連續干燥機的優越性能。

真空盤式干燥機與

真空耙式干燥機相比,主要優點如下:

1) 物料機械輸送,連續生產,處理量可調。避免了繁重的裝卸料及人工翻盤工作,勞動強度輕,勞動條件好,管理方便。

2) 干燥效率高,總傳熱系數可達240~544kJ/(m.2h.),平均蒸發強度約為7~25kg/(m.2h)。

3) 立式安裝,保溫完善,熱源和廢熱利用率高。蒸發每公斤水僅需1.1~1.4kg蒸氣。此外所需動力僅為回轉圓筒干燥機的1/10左右,經濟可行。

4) 占地面積小,結構緊湊,設備安裝簡單,室內外均可就地使用。

5) 尾氣或蒸汽的排出速度低,粉塵飛揚少,能達到三廢排放標準要求,改善勞動環境。對于農藥原藥的干燥尤為適宜,而不必附裝除塵設備。

6) 加熱盤數及主軸轉速可調,物料在干燥機內停留時間可根據工藝要求自由選定。

7) 各層料盤溫度可控,達到規定的溫度分布。干燥冷卻并用,能獲得質量均勻,機械應力小的干燥產品。

8) 設備部件標準通用化,根據工況要求組裝,適應性強。

9) 若與其他設備進行適當組合,還可回收溶劑及干燥糊狀物料。還能用于焙燒、升華等多種產品熱加工過程。

目前,國內絕大多數硅微粉生產廠家采用傳統的耙式干燥機烘干硅微粉,由于烘干方式落后,導致生產效率較低,勞動強度較大,環境污染較嚴重,生產成本較高。而采用盤式連續干燥器干燥硅微粉,則明顯降低了生產成本,提高了產品質量,降低了工人的勞動強度,保護了環境。因此盤式連續干燥器在硅微粉等非金屬礦的干燥上應用前景很好。